Termoregolatore in cascata. Regolatore di temperatura PID in cascata nel raffreddatore a riflusso del reattore

Viene utilizzato su oggetti complessi quando il parametro di uscita j è affetto da numerosi disturbi non misurabili. In questo caso viene selezionato un oggetto con un parametro intermedio j 1 che può essere misurato e la regolazione dell'oggetto si basa su questo. Otteniamo il primo ciclo di controllo. Questo controller non tiene conto di alcuni dei disturbi che agiscono su un oggetto complesso e che influenzano il parametro di uscita j. Utilizzando il parametro j, viene costruito il secondo anello di controllo. Il regolatore del secondo circuito controlla il funzionamento del regolatore del primo circuito, modificandone il compito in modo tale che il suo funzionamento compensi l'influenza dei disturbi sul parametro di uscita j. Questo è il significato della regolazione di cascata (cascate di 1a e 2a regolazione).

Riso. 5.18. Schema del sistema di controllo del livello dell'acqua nel tamburo della caldaia:

N b – livello dell'acqua nel tamburo della caldaia; D pp – consumo di vapore surriscaldato (l); W c – consumo di acqua di alimentazione (m vol); ZD– set pointer (imposta il valore del livello N b,0); WEC – economizzatore d'acqua; PP – surriscaldatore

Consideriamolo nel diagramma di controllo di un oggetto complesso, costituito da una connessione sequenziale di tre oggetti con disturbi (Fig. 5.19).

Il regolatore del parametro intermedio j 1 cerca di mantenerlo costante e pari a j 1.0. Questa è la prima cascata di regolazione.

Questo regolatore tiene conto solo del disturbo l 1. I disturbi l 2 e l 3 influenzeranno il parametro di uscita j. Il regolatore j (2a cascata di controllo) manterrà il parametro j costante j 0 poiché attraverso il compito variabile ( ZPZ) modificherà l'attività al primo circuito per la quantità ±Dj 1 . Dopo aver ricevuto questa aggiunta di un compito, il controller j 1 modificherà il parametro j 1 in modo tale da compensare l'influenza dei disturbi l 2 e l 3 sul parametro di uscita j. Regolatore j (2° stadio) per così dire, corregge il funzionamento del primo regolatore (secondo j 1), quindi chiamato regolatore correttivo (CR).

Riso. 5.19. Schema di controllo in cascata:

ZD- maestro; ZPZ– generatore di riferimento variabile; KR – regolatore correttore

Un esempio di controllo in cascata è la distribuzione del carico termico tra più caldaie che funzionano su una rete di vapore comune (Fig. 5.20).

Riso. 5.20. Regolazione del carico termico delle caldaie funzionanti su una rete di vapore comune: RSZ – moltiplicatore di segnale impostato; GKR - principale regolatore correttivo

Due caldaie forniscono vapore alla conduttura del vapore con portate D k1 e D k2. Il vapore fluisce dalla conduttura del vapore alle turbine T 1 ; T 2 e T 3 con spese D T1; D T2 e D T3. Se esiste un equilibrio tra i flussi di vapore in entrata dalle caldaie e in uscita dalla linea principale verso le turbine, la pressione del vapore nella linea principale R m non cambierà ( R m,0).

Se le turbine iniziano a consumare più o meno vapore, l’equilibrio tra l’afflusso di vapore nella linea principale e il suo flusso dalla linea principale viene interrotto e la pressione R m deve essere regolato. Gli oggetti intermedi in questo sistema sono le caldaie A 1 e A 2, ed i parametri intermedi sono i carichi termici delle caldaie D q1 e D q2. Sulla base di essi, viene costruito un regolatore di carico termico ( RTN), che controlla la fornitura di carburante (gas). Questa è la prima cascata normativa.

I regolatori mantengono costanti i carichi termici D q 1.0 e D q 2,0, e quindi il consumo di vapore D k1 e D k2. Se la pressione nella linea R m inizia a cambiare (parametro j), il regolatore di pressione entra in funzione R m (questa è la 2a cascata), che, a seconda della deviazione di pressione ±D R m =( R M - R m,0) genera un segnale in uscita e attraverso il moltiplicatore del segnale di riferimento ( RSZ) controlla il funzionamento dei regolatori di carico termico della caldaia ( RTN), modificando l'attività del valore ±D D Q. In base a questo segnale, i regolatori PTH modificano l'alimentazione del combustibile alle caldaie e quindi la produzione del consumo di vapore D k1 e D k2 in modo tale da ripristinare la pressione nella linea R M.

Nel caso in cui questi metodi di controllo non diano i risultati sperati, vanno a limitare i disturbi l.

Temi trattati nella lezione:

1. Cos'è un oggetto equivalente in un ACS a cascata.

2. Spiegazione dell'efficacia dei sistemi di controllo automatizzato a cascata.

3. Metodi di calcolo degli ASR di cascata.

4. Calcolo dell'ASR con impulso aggiuntivo in base alla derivata.

I sistemi di controllo in cascata sono quei sistemi in cui il segnale di uscita di uno dei controllori viene inviato come compito all'altro. I parametri principali e ausiliari dell'oggetto vengono forniti rispettivamente sotto forma di segnali di ingresso a questi controller. In questo caso solo il regolatore principale ha una regolazione indipendente. Il segnale di uscita del controller ausiliario viene fornito come influenza regolatrice sull'oggetto. Tipicamente, all'interno del circuito di controllo principale si trova un circuito di controllo chiuso ausiliario, formato dalla parte ad alta velocità dell'oggetto e dal regolatore ausiliario. La Figura 1.8.1 mostra uno schema del sistema di controllo in cascata. I sistemi di controllo in cascata forniscono:

1) compensazione rapida dei disturbi che interessano il circuito di controllo ausiliario, per cui tali disturbi non provocano una deviazione del parametro principale dal valore impostato;

1 – regolatore principale; 2 – regolatore ausiliario; 3, 4 – parti dell'oggetto ad azione rapida e lenta

Figura 1 – Schema di controllo in cascata

2) una significativa riduzione dello sfasamento nella parte ad alta velocità dell'oggetto dovuta alla formazione di un anello di controllo ausiliario, che aumenta le prestazioni del circuito principale;

3) compensazione per le variazioni del coefficiente di trasmissione della parte ad alta velocità dell'oggetto modificando il coefficiente di trasmissione del circuito di controllo ausiliario;

4) la fornitura richiesta di materia o energia all'oggetto

Pertanto, è consigliabile utilizzare sistemi di controllo in cascata nei casi in cui è necessario mantenere il parametro controllato ad un determinato valore con un elevato grado di precisione, nonché in caso di ritardo molto elevato dell'oggetto. Il circuito di controllo ausiliario può ad esempio essere chiuso attorno all'elemento integrante dell'oggetto per superare il proprio ritardo. Il flusso può essere utilizzato come variabile ausiliaria poiché, a causa della velocità del circuito di controllo di questo parametro, si impediscono deviazioni significative della variabile controllata principale.

Per realizzare un sistema di controllo in cascata è necessario innanzitutto individuare una variabile intermedia accettabile, cosa che in alcuni casi risulta piuttosto difficoltosa.

I sistemi di controllo del flusso a cascata vengono utilizzati per fornire continuamente una sostanza dentro o fuori un oggetto. Tipicamente, il controllo del flusso viene effettuato modificando la pressione dell'aria fornita alla valvola con una caratteristica non lineare. Se, in questo caso, la misurazione del valore corrente del parametro viene eseguita con il metodo della differenza di pressione variabile (in cui il segnale di uscita del sensore dipende in modo non lineare dalla portata), entrambe le non linearità si compensano a vicenda.

L'utilizzo del metodo della differenza di pressione variabile nel circuito ausiliario per controllare lo scambio di calore o i processi di miscelazione può portare a ulteriori difficoltà. Supponiamo che il parametro controllato dell'oggetto sia lineare rispetto alla portata. Il segnale in uscita dal regolatore principale è proporzionale alla caduta di pressione, che varia direttamente con il quadrato della portata. Di conseguenza, il guadagno del circuito varierà inversamente alla portata. Tuttavia, molti processi necessitano di essere regolamentati al momento dell’avvio; Inoltre, spesso è necessario mantenere basse portate in un impianto per lungo tempo, il che è piuttosto difficile. Se il regolatore principale non viene commutato sul controllo manuale, si verificheranno oscillazioni non smorzate nel circuito di controllo vicino alla portata zero. Per evitare che ciò accada è opportuno prevedere nella linea di misura della portata un dispositivo per l'estrazione delle radici quadrate in modo da linearizzare il circuito ausiliario.

Il periodo di oscillazione del circuito di controllo del flusso è solitamente di diversi secondi. Pertanto, la portata non viene utilizzata come parametro principale negli schemi a cascata quando si regola il trasferimento di calore o i processi di miscelazione.

Quando si regola il livello di liquidi bollenti o di vapori che condensano, vengono utilizzati sistemi di controllo in cascata con correzione del flusso. In tali sistemi il periodo delle oscillazioni naturali del circuito principale è maggiore del periodo delle oscillazioni del circuito di controllo del flusso.

I sistemi di controllo della temperatura a cascata sono ampiamente utilizzati. Quando si eseguono reazioni chimiche, per ottenere un controllo di alta qualità, il segnale di uscita del termoregolatore del reattore viene solitamente inviato alla camera di impostazione del termoregolatore del liquido di raffreddamento, cioè un circuito di controllo in cascata della temperatura del liquido di raffreddamento in base alla temperatura del reattore si usa. L'intensità dello scambio termico dipende dalla differenza di temperatura tra le sostanze reagenti e il liquido refrigerante, pertanto il valore attuale della temperatura del liquido refrigerante influisce sul processo.

Il funzionamento del sistema di controllo è influenzato dalle non linearità e dagli sfasamenti del circuito di controllo ausiliario. Poiché in un tale sistema il campo proporzionale del regolatore di temperatura ausiliario di solito non supera il 25%, l'effetto della componente asstatica di questo regolatore può essere trascurato.

Un leggero superamento della temperatura del refrigerante non ha un grande impatto sul funzionamento del sistema, poiché la componente astatica agisce sempre nel circuito principale. La presenza di un componente asstatico nel circuito ausiliario ridurrebbe solo leggermente la velocità di variazione della temperatura. Quando si regola la temperatura del liquido refrigerante in un reattore batch, il componente astatico non viene utilizzato. Tipicamente, quando si progettano sistemi di controllo in cascata, il compito principale è determinare il rapporto tra i periodi di oscillazione naturale dei circuiti di controllo della temperatura principale e ausiliario. Se in entrambi i circuiti viene utilizzato lo stesso metodo di misurazione, la relazione tra i periodi di oscillazione naturale dei circuiti è lineare e, quindi, il coefficiente di trasmissione del circuito principale sarà costante.

Il calcolo dell'ASR in cascata comporta la determinazione delle impostazioni dei regolatori principali e ausiliari per determinate caratteristiche dinamiche dell'oggetto lungo i canali principali e ausiliari. Poiché le impostazioni dei regolatori principale e ausiliario sono interdipendenti, vengono calcolate utilizzando il metodo iterativo.

Ad ogni passo dell'iterazione viene calcolato un ASR ridotto a loop singolo, in cui uno dei controller si riferisce condizionatamente a un oggetto equivalente.

L'oggetto equivalente per il regolatore principale è il collegamento in serie di un anello ausiliario chiuso e di un canale di controllo principale.

W E (p) = [- R 1 (p) / 1 – W(p)*R 1 (p) ]* W(p), (1)

dove R 1 (p) è la funzione di trasferimento del controllore ausiliario,

W(p) = W 1 (p) * W 2 (p) – funzione di trasferimento dell'oggetto

L'oggetto equivalente per un controller ausiliario è un collegamento in parallelo del canale ausiliario e del sistema principale ad anello aperto.

W E 1 (p) = W 1 (p) – W(p)*R (p), (2)

dove R (p) è la funzione di trasferimento del controllore principale

A seconda della prima fase di iterazione, si distinguono due metodi per il calcolo degli ACP in cascata.

1° metodo. Il calcolo inizia con il regolatore principale. Il metodo viene utilizzato nei casi in cui l'inerzia del canale ausiliario è molto inferiore a quella del principale. Nella prima fase si presuppone che la frequenza operativa del circuito principale sia molto inferiore a quella del circuito ausiliario. Poi:

W E (p) = W 2 (p). (3)

Nella seconda fase vengono calcolate le impostazioni del controller ausiliario per l'oggetto equivalente.

Nel caso di calcoli approssimativi, i primi due passaggi sono limitati. Per ottenere calcoli precisi, vengono continuati fino a quando le impostazioni del controller trovate in due iterazioni successive coincidono con la precisione specificata.

2° metodo. Il calcolo inizia con il regolatore ausiliario. Il primo passo presuppone che il regolatore esterno sia disabilitato. Pertanto, in prima approssimazione, le impostazioni del regolatore ausiliario si trovano utilizzando un ACP a circuito singolo per il canale di controllo ausiliario dall'espressione:

W E 1 (p) = W 1 (p). (4)

Nella seconda fase, le impostazioni del controller principale vengono calcolate utilizzando la funzione di trasferimento dell'oggetto equivalente. Per chiarire le impostazioni del controller ausiliario, il calcolo viene eseguito utilizzando la funzione di trasferimento. I calcoli vengono eseguiti finché le impostazioni del controller ausiliario, trovate in due iterazioni successive, coincidono con la precisione specificata.

ASR con impulso aggiuntivo basato sulla derivata da un punto intermedio .

Tali sistemi vengono solitamente utilizzati nell'automazione di oggetti in cui un parametro tecnologico controllato (ad esempio temperatura o composizione) è distribuito lungo una coordinata spaziale (come nei dispositivi di tipo a colonna o tubolare). La particolarità di tali oggetti è che la coordinata principale controllata è il parametro tecnologico all'uscita dell'apparato, i disturbi sono distribuiti lungo la lunghezza dell'apparato e l'effetto regolatore viene applicato al suo ingresso. Allo stesso tempo, i sistemi di controllo automatico a circuito chiuso a circuito singolo non forniscono la qualità richiesta dei processi transitori a causa della grande inerzia del canale di controllo.

L'applicazione di un impulso aggiuntivo all'ingresso del controller da un punto intermedio del dispositivo fornisce un segnale anticipato e il controller inizia a funzionare prima che la coordinata di uscita si discosti dal valore impostato.

Per garantire una regolazione senza errore statico, è necessario che l'impulso aggiuntivo scompaia a regime. A questo scopo, la coordinata ausiliaria viene fatta passare attraverso il collegamento di differenziazione reale, in modo che il segnale di ingresso del controller sia uguale a e=y+y’ 1 –y 0 (Figura 1.9.1a). In stato stazionario, quando y’ 1 =0, quando e=0, y=y 0.

a – schema originale; b – convertito in circuito ASR in cascata

Figura 2 - Diagrammi a blocchi dell'ASR con un impulso aggiuntivo basato sulla derivata da un punto intermedio

L'efficacia dell'introduzione di un impulso aggiuntivo dipende dal punto della sua selezione. La scelta di quest'ultimo è determinata in ciascun caso specifico dalle proprietà dinamiche dell'oggetto e dalle sue condizioni operative. Pertanto, misurare y 1 all'inizio dell'apparato equivale ad un impulso aggiuntivo dovuto al disturbo che arriva attraverso il canale di controllo. In questo caso il dispositivo di differenziazione svolge il ruolo di compensatore dinamico dei disturbi. Misurare y 1 all'uscita dell'oggetto (y 1 =y) equivale a introdurre una derivata della coordinata principale. Per ciascun oggetto è possibile scegliere la posizione ottimale per la selezione di un impulso aggiuntivo, in cui la qualità della regolazione è migliore.

Il calcolo di tali sistemi di controllo è simile al calcolo degli ASR in cascata dopo opportune trasformazioni. Nell'ASR in cascata mostrato nella Figura 2 b, il ruolo del regolatore esterno è svolto dal collegamento con la funzione di trasferimento R d -1 (p), e quello interno è svolto dal regolatore e differenziatore collegati in serie, in modo che le funzioni di trasferimento per i regolatori dati sono rispettivamente uguali.

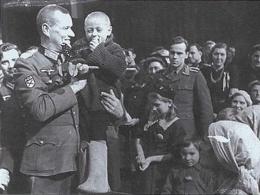

Fig. 1. Struttura di un regolatore di temperatura PID in cascata nella camicia di un reattore

Fig.2. Struttura di un regolatore di temperatura PID in cascata in un raffreddatore a riflusso del reattore

Fig.2. Struttura di un regolatore di temperatura PID in cascata in un raffreddatore a riflusso del reattore

1. Regolatori

Punti generali

– Il sottosistema di controllo è costituito da quattro controller PID, che formano due cascate di controllo (Fig. 1., Fig. 2.);

– Il controllo dei regolatori master e slave (modifica della modalità di funzionamento e delle impostazioni) è sempre consentito, indipendentemente dal fatto che il reattore sia in funzione o meno, sia dal diagramma mnemonico “Stato Installazione” che dalle finestre del regolatore;

Ridondanza del regolatore

– Per aumentare l’affidabilità, il sistema prevede regolatori ridondanti. Quello principale è un controller software, quello di backup è hardware (SIPART DR22).

– La modifica dei coefficienti del controller hardware (coefficiente di trasmissione, costante di tempo di integrazione e costante di tempo di differenziazione) in base alle impostazioni del controller software viene effettuata facendo clic sul pulsante "Applica" nella finestra delle impostazioni del controller software;

Struttura del controller software

La struttura del controller software è mostrata in Fig.1, Fig.2.

Controllo del regolatore

– Tutti e quattro i regolatori del reattore sono controllati dalle finestre del regolatore o dal diagramma sinottico "Stato di installazione". L'aspetto delle finestre è mostrato in Fig. 1., Fig. 2.

– Per ciascuno dei quattro regolatori del reattore esiste una finestra individuale, che ha due forme: quella principale è la “finestra di controllo del regolatore” e quella ausiliaria è la “finestra delle impostazioni del regolatore”. Il passaggio da un modulo all'altro avviene premendo i pulsanti o nell'area in alto a destra delle finestre.

– Premendo il pulsante “RAMP” (disponibile solo sulla finestra del regolatore principale del frigorifero), si apre la finestra di impostazione e controllo della rampa (vedere Fig. 2.).

– La rampa stessa è una variazione lineare del riferimento di temperatura dal valore “Valore iniziale” al valore “Valore finale” durante il “Tempo di transizione”;

– La finestra di impostazione e controllo della rampa è progettata per monitorare l'avanzamento della rampa e fornisce inoltre all'operatore la possibilità di controllare la rampa;

– Nello stato iniziale, quando la rampa è inattiva, viene premuto il pulsante “Stop”, i pulsanti “Avvio” e “Pausa” sono premuti, il pulsante “Pausa” è inaccessibile, il “Valore finale” e il “Tempo di transizione” i campi sono disponibili per l'immissione, nel campo “Valore iniziale” viene visualizzato il valore della temperatura attuale, nei campi “Tempo trascorso” e “Tempo rimanente” – zero;

– Quando la rampa è attiva, i pulsanti “Stop” e “Pausa” vengono rilasciati, viene premuto il pulsante “Avvio”, il pulsante “Pausa” è disponibile, tutti i campi non sono disponibili per l'immissione.

Nel campo "Valore iniziale" viene visualizzato il valore della temperatura da cui è iniziata la modifica graduale dell'impostazione del controller dopo aver premuto il pulsante "Start" o dopo aver avviato il sistema di rampa.

Il campo Valore finale visualizza il valore di riferimento del controller che verrà impostato al termine della rampa.

Il campo "Tempo di transizione" visualizza il tempo di rampa totale, il campo "Tempo trascorso" mostra il tempo di rampa trascorso e il campo "Tempo rimanente" mostra il tempo di rampa rimanente;

– Trascorso il tempo “Tempo di transizione”, l'impostazione del controller è uguale al valore “Valore finale”, i campi di input e i pulsanti ritornano al loro stato iniziale;

Esecuzione di una rampa da parte di un operatore

– Il sistema ha la capacità di effettuare una rampa su comando dell’operatore con impostazioni specificate dall’operatore;

– Prima di iniziare la rampa, l’operatore inserisce i valori richiesti nei campi “Valore finale” e “Tempo di transizione”;

– Dall'inizio della fase di polimerizzazione fino all'inizio del primo dosaggio aggiuntivo di acqua previsto, all'operatore è vietato inserire nel campo “Valore finale” un valore superiore alla temperatura attuale nel reattore.

Se il reattore è in funzione, prima dell'inizio della fase di polimerizzazione e dal momento in cui inizia il primo dosaggio aggiuntivo programmato di acqua, i campi di immissione nella finestra di impostazione e controllo della rampa non sono accessibili all'operatore, i pulsanti di controllo della rampa non sono disponibili per essere premuti dall'operatore.

Se il reattore non è in funzione, i campi di immissione nelle impostazioni della rampa e nella finestra di controllo sono disponibili per l'immissione da parte dell'operatore, i pulsanti di controllo della rampa sono disponibili per essere premuti dall'operatore;

– Per avviare la rampa l'operatore preme il pulsante “Start”, mentre è premuto il pulsante “Stop”;

– Durante la rampa, il campo di uscita “Valore iniziale” visualizza il valore della temperatura da cui è iniziata la modifica graduale dell'impostazione del controller dopo aver premuto il pulsante “Start”;

– Se durante una rampa è necessario modificarne i parametri (valore finale o tempo di transizione), è necessario premere il pulsante “Pausa”. In questo caso il pulsante “Start” rimane premuto, il pulsante “Stop” rimane premuto e i campi di immissione “Valore finale” e “Tempo di transizione” sono disponibili per l'immissione. La modifica dell'impostazione del controller tramite la subroutine RAMP e il conteggio del tempo trascorso nel campo "Tempo trascorso" verranno temporaneamente sospesi;

– Dopo che i nuovi parametri di rampa sono stati immessi nei campi di input, l'operatore preme il pulsante "Pausa", il valore nel campo di output "Tempo rimanente" viene ricalcolato automaticamente e il processo di modifica graduale dell'attività con nuovi parametri e il conto alla rovescia di viene ripreso il tempo di rampa nel campo “Tempo trascorso”;

– Il nuovo valore nel campo “Tempo rimanente” viene calcolato come segue: . Se la rampa prima di premere il pulsante "Pausa" è durata più a lungo di quanto inserito nel campo "Tempo di transizione" durante la pausa, il tempo rimanente viene considerato uguale a zero, l'impostazione del controller è impostata uguale al valore nel campo "Finale". campo "valore";

– In due casi: premendo il pulsante “Start” e premendo il pulsante “Pausa”, il compito per il regolatore principale nella giacca viene impostato ad un grado inferiore al “Valore finale” della rampa;

Funzionamento dei regolatori

– Tutti e quattro i regolatori del reattore hanno due modalità operative: manuale e automatica. In modalità manuale, il feedback è aperto, l'algoritmo PID non funziona, l'operatore e il sistema hanno la possibilità di modificare l'azione di controllo sulla valvola. In modalità automatica, il feedback è chiuso, l'algoritmo PID funziona, l'operatore e il sistema hanno la possibilità di modificare la temperatura target;

– I quattro regolatori del reattore sono combinati in due circuiti di controllo in cascata, ciascuno dei quali ha un regolatore master e uno slave. La cascata è considerata chiusa se i controlli slave e master sono in modalità automatica;

– Il controller master non può essere in modalità di controllo automatico se lo slave è in modalità manuale. Se l'operatore o il sistema commuta il controller slave in modalità manuale, anche il master passerà alla modalità manuale e la cascata si aprirà. Se l'operatore o l'impianto commuta il controllo slave in modalità automatica, la modalità master non cambia (rimane in manuale), la cascata rimane aperta. Il controller master può essere commutato in modalità automatica solo se lo slave è in modalità automatica;

– Quando il regolatore master è acceso in modalità automatica, la chiusura senza shock della cascata è garantita preimpostando l'azione di controllo del regolatore master uguale al compito del regolatore slave.

Si prega di notare che la garanzia del produttore è valida solo se l'installazione e la messa in servizio sono state eseguite da un dipendente di un'organizzazione specializzata certificata dallo stabilimento Protherm. Allo stesso tempo, la presenza di un certificato Protherm non esclude la necessità di ulteriore certificazione del personale di un'organizzazione specializzata in conformità con gli atti legislativi e regolamentari in vigore sul territorio della Federazione Russa relativi all'ambito di attività di questa organizzazione.

L'adempimento degli obblighi di garanzia previsti dalla legislazione vigente nella regione in cui è stata installata l'apparecchiatura Protherm è effettuato dal venditore del dispositivo o da un'organizzazione ad esso associata, autorizzata da un accordo speciale a effettuare riparazioni in garanzia e non in garanzia dei prodotti Protherm . Le riparazioni possono essere eseguite anche da un'organizzazione che sia un centro di assistenza Protherm autorizzato.

La società che esegue riparazioni in garanzia o fuori garanzia delle apparecchiature Protherm, durante il periodo di garanzia, eliminerà gratuitamente tutte le carenze da essa identificate derivanti da colpa del produttore. Le condizioni specifiche di garanzia e la durata del periodo di garanzia vengono stabilite e documentate durante la vendita e la messa in servizio del dispositivo. Si prega di prestare attenzione alla necessità di compilare la sezione "Informazioni sulla vendita", che include il numero di serie del dispositivo, i marchi di vendita e i sigilli corrispondenti, le date di vendita e la firma del venditore nelle schede di garanzia situate sul retro del passaporto del prodotto .

La garanzia del produttore non si applica ai prodotti i cui malfunzionamenti sono causati da danni di trasporto, violazione delle regole di trasporto e stoccaggio, uso di liquidi refrigeranti antigelo, contaminazione di qualsiasi tipo, compresi sali di durezza, congelamento dell'acqua, installazione e/o messa in servizio non qualificata, inosservanza delle istruzioni per l'uso. installazione e funzionamento di apparecchiature e accessori e altri motivi che esulano dal controllo del produttore, nonché installazione e manutenzione del dispositivo.

La vita utile stabilita è calcolata dal momento della messa in servizio ed è indicata nella documentazione allegata al prodotto specifico.

Lo stabilimento Protherm garantisce la possibilità di acquisto di eventuali parti di ricambio per questo prodotto per almeno 8 anni dalla sua dismissione.

Per le apparecchiature e gli accessori Protherm, il produttore stabilisce un periodo di garanzia di 2 anni dalla data di messa in servizio, ma non superiore a 2,5 anni dalla data di vendita al consumatore finale.

La garanzia sui pezzi di ricambio è di 6 mesi dalla data di vendita al dettaglio, a condizione che i pezzi di ricambio siano installati da uno specialista certificato Protherm.

In caso di assenza parziale o totale di informazioni sulla vendita e/o sulla messa in servizio, confermate da documenti, il periodo di garanzia viene calcolato a partire dalla data di produzione del dispositivo. Il numero di serie del prodotto contiene informazioni sulla data di produzione: numeri 3 e 4 - l'anno di produzione, numeri 5 e 6 - la settimana dell'anno di produzione.

Un'organizzazione che è un centro di assistenza Protherm autorizzato ha il diritto di rifiutare la riparazione in garanzia al consumatore finale per apparecchiature commissionate da terzi se uno specialista di un centro di assistenza autorizzato scopre i motivi di cui sopra che escludono la garanzia del produttore.

I sistemi a cascata vengono utilizzati per automatizzare oggetti che presentano una grande inerzia lungo il canale di controllo, se è possibile selezionare una coordinata intermedia meno inerziale rispetto ai disturbi più pericolosi e utilizzare per essa la stessa azione regolatoria dell'uscita principale dell'oggetto.

In questo caso, il sistema di controllo (Fig. 19) comprende due regolatori: il regolatore principale (esterno). R, servendo a stabilizzare l'output principale dell'oggetto sì, e regolatore ausiliario (interno). R 1, atto a regolare la coordinata ausiliaria A 1 .L'obiettivo del controller ausiliario è il segnale di uscita del controller principale.

La scelta delle leggi normative è determinata dallo scopo dei regolatori:

Per mantenere la coordinata di uscita principale ad un dato valore senza errore statico, la legge di controllo del controller principale deve includere una componente integrale;

Il regolatore ausiliario deve rispondere rapidamente, quindi può avere qualsiasi legge di controllo.

Un confronto tra ASR a circuito singolo e in cascata mostra che, a causa della maggiore velocità del circuito interno in un ASR in cascata, la qualità del processo transitorio aumenta, soprattutto quando si compensano i disturbi provenienti attraverso il canale di controllo. Se, in base alle condizioni del processo, viene imposta una limitazione alla variabile ausiliaria (ad esempio, la temperatura non deve superare il valore massimo consentito o il rapporto di portata deve rientrare entro determinati limiti), allora viene imposta una limitazione anche alla variabile ausiliaria il segnale di uscita del controller principale, che è un compito del controller ausiliario. Per fare ciò, tra i regolatori viene installato un dispositivo con le caratteristiche di una sezione amplificatrice con saturazione.

Riso. 19. Schema a blocchi del sistema di controllo automatizzato di cascata:

W, W 1 – canali principali e ausiliari A 1 quantità controllata dell'oggetto; R, R 1 – regolatori principali e ausiliari; х Р, х Р1 – influenza regolatrice dei regolatori R E R 1; ε, ε 1 – l'entità delle discrepanze tra i valori attuali e quelli impostati delle quantità controllate A E A 1 ; A 0 – compito al controller principale R

Esempi di sistemi automatizzati di controllo in cascata di impianti termotecnici. Nella fig. In Figura 20 è mostrato un esempio di sistema in cascata per la stabilizzazione della temperatura del liquido all'uscita dello scambiatore di calore, in cui il circuito ausiliario è il flusso di vapore riscaldante ASR. Quando si verifica un disturbo nella pressione del vapore, il regolatore 1 modifica il grado di apertura della valvola di controllo in modo tale da mantenere la portata specificata. Se l'equilibrio termico nell'apparecchio è disturbato (causato, ad esempio, da una variazione della temperatura di ingresso o della portata del liquido, dall'entalpia del vapore, dalla perdita di calore nell'ambiente), con conseguente deviazione della temperatura di uscita dal valore impostato, il regolatore della temperatura 2 regola l'impostazione del regolatore del flusso di vapore 1.

Nei processi tecnologici termici, spesso le coordinate principali e ausiliarie hanno la stessa natura fisica e caratterizzano i valori dello stesso parametro tecnologico in diversi punti del sistema (Fig. 21).

Fig.20. Sistema di controllo della temperatura a cascata (elemento 2) con correzione del compito al regolatore del flusso di vapore (elemento 1)

Riso. 21. Schema a blocchi di un ASR in cascata con misura di una coordinata ausiliaria in un punto intermedio

Nella fig. La Figura 22 mostra un frammento del diagramma di flusso del processo, comprendente un riscaldatore della miscela di reazione 2 e un reattore 1, e un sistema di stabilizzazione della temperatura nel reattore.

L'effetto di controllo sul flusso di vapore viene fornito all'ingresso dello scambiatore di calore. Il canale di controllo, che comprende due dispositivi e tubazioni, è un sistema dinamico complesso con elevata inerzia. L'oggetto è interessato da una serie di disturbi che arrivano in diversi punti del sistema: pressione ed entalpia del vapore, temperatura e portata della miscela di reazione, perdita di calore nel reattore, ecc. Per aumentare la velocità del sistema di controllo, collegare in cascata ACS , in cui la principale variabile controllata è la temperatura nel reattore, e come ausiliaria è stata scelta la temperatura della miscela tra scambiatore di calore e reattore.

Riso. 22. Sistema di controllo della temperatura a cascata (elemento 4) nel reattore (elemento 1) con correzione dell'impostazione del regolatore di temperatura (elemento 3) all'uscita dello scambiatore di calore (elemento 2)

Calcolo dell'ASR di cascata. Il calcolo dell'ASR in cascata comporta la determinazione delle impostazioni dei regolatori principali e ausiliari per determinate caratteristiche dinamiche dell'oggetto lungo i canali principali e ausiliari. Poiché le impostazioni dei regolatori principale e ausiliario sono interdipendenti, vengono calcolate utilizzando il metodo iterativo.

Ad ogni passo dell'iterazione viene calcolato un ASR ridotto a loop singolo, in cui uno dei controller si riferisce condizionatamente a un oggetto equivalente. Come si può notare dagli schemi a blocchi di Fig. 23, l'oggetto equivalente per il regolatore principale (Fig. 23, a) è un collegamento in serie di un circuito ausiliario chiuso e del canale di controllo principale; la sua funzione di trasferimento è uguale a

(93)

(93)

Riso. 23. Schemi a blocchi di un sistema di controllo a circuito singolo equivalente con un regolatore principale (a) e ausiliario (b): in alto - uno schema a circuito singolo equivalente; di seguito – conversione dell'ACP in cascata in un circuito singolo

L'oggetto equivalente per il controller ausiliario 2 (Fig. 23) è un collegamento in parallelo del canale ausiliario e del sistema principale ad anello aperto. La sua funzione di trasferimento ha la forma:

(p)=W 1 (p) – W(p)R(p).(94)

Il calcolo inizia con il regolatore principale. Il metodo viene utilizzato nei casi in cui l'inerzia del canale ausiliario è molto inferiore a quella del principale. Nella prima fase si presuppone che la frequenza operativa del circuito principale ( ω p) molto inferiore all'ausiliare ( ω p1) e a ω=ω р

. (95)

. (95)

. (96)

. (96)

Pertanto, in prima approssimazione, le impostazioni S0 il regolatore principale 1 non dipende da R1(p) e si trovano vicino W e °(p).

Nella seconda fase vengono calcolate le impostazioni del controller ausiliario per l'oggetto equivalente (1) con la funzione di trasferimento W 1 e (p), in cui sostituiscono R(p,S°).

ACP combinato

I sistemi di controllo automatizzato combinati vengono utilizzati nell'automazione di oggetti soggetti a disturbi controllati significativi. I sistemi sono detti combinati perché nella loro costruzione vengono utilizzati due principi di regolazione: “per deviazione” (principio di Polzunov) e “per disturbo” (principio di Poncelet). I sistemi costruiti secondo il principio di Polzunov hanno un feedback negativo e funzionano in un ciclo chiuso. I sistemi di disturbo (Poncelet) non hanno feedback e funzionano in un circuito aperto.

Esistono due modi per costruire sistemi di controllo automatizzati combinati con gli schemi a blocchi mostrati in Fig. 24 e 25. Come si può vedere da questi diagrammi a blocchi, entrambi i sistemi hanno caratteristiche comuni: la presenza di due canali di influenza sulle coordinate di uscita dell'oggetto e l'uso di due anelli di controllo - chiusi (tramite il regolatore 1 ) e aperto (tramite compensatore 2 ). L'unica differenza è che nel secondo caso l'impulso correttivo del compensatore non viene fornito all'ingresso dell'oggetto, ma all'ingresso del regolatore.

Riso. 24. Schemi a blocchi di un ASR combinato quando si collega l'uscita di un compensatore all'ingresso di un oggetto: a – schema originale; b – diagramma convertito; 1 – regolatore; 2 – compensatore

Riso. 25. Schemi a blocchi di un ASR combinato quando si collega l'uscita del compensatore all'ingresso del regolatore: a – circuito originale; b – diagramma convertito; 1 – regolatore; 2 – compensatore

L'introduzione di un impulso correttivo per il disturbo più forte può ridurre significativamente l'errore di controllo dinamico, a condizione che il dispositivo dinamico che forma la legge per modificare questa influenza sia selezionato e calcolato correttamente.

La base per il calcolo di tali sistemi è principio di invarianza: la deviazione della coordinata di uscita del sistema dal valore specificato deve essere identicamente uguale a zero sotto qualsiasi influenza di guida o di disturbo.

Per soddisfare il principio di invarianza sono necessarie due condizioni: compensazione ideale di tutti gli influssi disturbanti e riproduzione ideale del segnale del compito. È ovvio che raggiungere l’invarianza assoluta nei sistemi di controllo reali è praticamente impossibile. Solitamente si limitano ad una parziale invarianza rispetto ai disturbi più pericolosi. Consideriamo la condizione di invarianza dei sistemi di controllo ad anello aperto e combinati rispetto ad un'influenza perturbatrice.

Condizione di invarianza per ASR ad anello aperto e combinato. Consideriamo la condizione di invarianza di un sistema ad anello aperto (Fig. 26): y(t)= 0.

Riso. 26. Schema a blocchi di un sistema di controllo automatico ad anello aperto

Passiamo alle immagini di Laplace XB(r) E Sì(p) segnali xV(t) E y(t), Riscriviamo questa condizione tenendo conto delle funzioni di trasferimento dell'oggetto lungo i canali di disturbo WB(p) e regolamentazione W à (p) e compensatore RK(p):

Y(p) = X B (p) 0. (97)

In presenza di disturbo[  ] la condizione di invarianza (97) è soddisfatta se

] la condizione di invarianza (97) è soddisfatta se

W B (p) + R k (p) W P (p)=0,(98)

R k () = -W В ()/W Р ().(99)

Pertanto, per garantire l'invarianza del sistema di controllo rispetto a qualsiasi disturbo, è necessario installare un compensatore dinamico, la cui funzione di trasferimento è uguale al rapporto delle funzioni di trasferimento dell'oggetto lungo i canali di disturbo e di controllo, preso con il segno opposto.

Deriviamo le condizioni di invarianza per ASR combinati. Nel caso in cui il segnale dal compensatore viene fornito all'ingresso dell'oggetto (vedere Fig. 24, a), lo schema a blocchi dell'ASR combinato viene convertito in una connessione in serie di un sistema ad anello aperto e un anello chiuso ( vedere Fig. 24, b), le cui funzioni di trasferimento sono rispettivamente uguali:

.

.

In questo caso, la condizione di invarianza (97) è scritta come:

Se X B (p) 0 e WZS(p), deve essere soddisfatta la seguente condizione:

quelli. condizione di invarianza.

Quando si utilizza un sistema di controllo combinato (vedi Fig. 25, a), la derivazione delle condizioni di invarianza porta alle relazioni ( vedere Fig. 25, b):

(101)

(101)

Se XB(p)0 E W ZS (r) , allora deve essere soddisfatta la seguente condizione:

Da R a (p) = -W B (p) /.(103)

Pertanto, quando si collega l'uscita del compensatore all'ingresso del controller, la funzione di trasferimento del compensatore, ottenuta dalla condizione di invarianza, dipenderà dalle caratteristiche non solo dell'oggetto, ma anche del controller.

Condizioni per la realizzabilità fisica di ASR invarianti. Uno dei principali problemi che sorgono quando si costruiscono sistemi di controllo invarianti è la loro realizzabilità fisica, cioè fattibilità di un compensatore che soddisfi le condizioni (99) o (103).

A differenza dei regolatori industriali convenzionali, la cui struttura è data ed è solo necessario calcolarne le impostazioni, la struttura di un compensatore dinamico è completamente determinata dal rapporto tra le caratteristiche dinamiche dell'oggetto lungo i canali di disturbo e controllo e può risultare essere molto complesso e, se il rapporto tra queste caratteristiche è sfavorevole, fisicamente impossibile.

I compensatori “ideali” sono fisicamente irrealizzabili in due casi:

Se il tempo di ritardo puro lungo il canale di controllo è maggiore di quello attraverso il canale di disturbo. In questo caso, il compensatore ideale dovrebbe contenere un collegamento in piombo, poiché se:

(104)

(104)

, (105)

, (105)

quindi tenendo conto della (99):

(106)

(106)

Se nella funzione di trasferimento compensatrice il grado del polinomio al numeratore è maggiore del grado del polinomio al denominatore. In questo caso il compensatore deve contenere collegamenti differenziatori ideali. Questo risultato si ottiene per un certo rapporto tra gli ordini delle equazioni differenziali che descrivono i canali di disturbo e di controllo. Permettere

W Â (ð) = Â â (Ð)/ E Wp(p)= В р(Ð)/,(107)

Dove B dentro (P), A B (p), V P (p), A P (p)- polinomi di grado t V, n B, mP E n pag di conseguenza.

m K = m B + n p ; n k = n in + m r.

Pertanto, la condizione per la realizzabilità fisica di un ASR invariante è che siano soddisfatte le seguenti relazioni:

τ in ≥ τ р e m B + n p ≤ n in + m р.(108)

Esempio. Consideriamo un sistema di controllo della temperatura in un reattore chimico con un dispositivo di agitazione in cui avviene una reazione esotermica (Fig. 27).

Riso. 27. Schema schematico di un reattore chimico con un dispositivo di miscelazione: 1 – misuratore di temperatura; 2 – valvola di controllo; 3 – flussometro

Si supponga che il canale di disturbo principale - "portata della miscela di reazione - temperatura nel reattore" - sia approssimato da due collegamenti aperiodici del primo ordine, e il canale di controllo - "portata del liquido di raffreddamento - temperatura nel reattore" - da tre collegamenti aperiodici del primo ordine:

, (109)

, (109)

, (110)

, (110)

Dove T 1 , T 2 , T 3 – le costanti di tempo più grandi dei principali serbatoi termici del reattore, del termometro e della camicia di raffreddamento.

Per costruire un sistema di controllo invariante coerente con l’espressione (99), è necessario introdurre un compensatore con una funzione di trasferimento:

, (111)

, (111)

il che è fisicamente irrealizzabile, poiché in questo caso la condizione è violata e il compensatore deve contenere un collegamento differenziatore ideale.

Esercizio

In conformità con l'esempio, sviluppare un sistema di controllo per un impianto di rettifica. Calcolare  , .

, .

Dati iniziali.

1. Schema dell'unità di distillazione (Fig. 28). L'installazione è costituita da una colonna di distillazione A, scambiatore di calore per il riscaldamento della miscela iniziale T-1, caldaia T-2, condensatore T-3 e serbatoio di riflusso E.

La colonna separa la miscela binaria. I punti di ebollizione dei componenti separati differiscono in modo significativo, per cui la colonna ha un numero limitato di piatti e un'altezza ridotta. I ritardi e l'inerzia lungo i canali di trasmissione delle influenze disturbanti e di controllo sono relativamente piccoli. Esistono forti connessioni trasversali interne tra le principali quantità controllate (regolamentate) del processo: le composizioni (temperature) del distillato e il prodotto di fondo.

Il flusso di vapore che lascia la parte superiore della colonna di distillazione contiene componenti che non si condensano in gas inerti nelle condizioni operative dello scambiatore di calore T-3. Vengono scaricati dal serbatoio di irrigazione per l'insufflaggio (nella rete del carburante).

La modalità di funzionamento dell'impianto è soggetta a disturbi grandi e frequenti: in termini di flusso F e composizione XF materie prime; dalla pressione (flusso) dell'agente riscaldante fornito allo scambiatore di calore T-I e alla caldaia T-2; in base alla pressione (flusso) del refrigerante fornito al condensatore T-3.

I controlli “chiave” del processo di rettifica sono gli enti regolatori sulla linea di alimentazione del riflusso alla colonna A e linee di alimentazione dell'agente riscaldante alla caldaia T-2.

Riso. 28. Schema di un impianto di rettifica

2. Vengono impostati i parametri dinamici dell'oggetto: (costanti di tempo T; ritardi τ; coefficiente di trasmissione A v) attraverso i canali:

UN. “cambiamento di posizione del regolatore P01 – consumo di materie prime F» (XR 1 F);

B. “cambiamento di posizione del regolatore P02 – consumo di agente riscaldante F 1" (XR 2 F 1 );

B*. “cambiamento nella posizione del regolatore P02 - temperatura della materia prima θ F dopo T-1" (XR 2 θ F);

V. “cambiamento nella posizione dell'organismo di regolamentazione P03 - composizione del distillato XD» (XR 3 XD);

d. “cambiamento di posizione del regolatore P04 - pressione R nella colonna" (XR 4 P);

d. “modifica della posizione del regolatore P05 - livello nel cubo della colonna” (XR 5 L);

e. “cambiamento nella posizione dell'organismo di regolamentazione P02 * - temperatura della materia prima θ F dopo T-1" (XR 2* θ F);

E. “cambiamento nella posizione dell'organismo di regolamentazione P04 * - pressione P nella colonna" (XR 4* R);

H. “modifica della posizione del regolatore P06 - temperatura nella parte inferiore della colonna” (XR 6 θ A);

z*. “variazione della posizione del corpo regolatore PO6 - temperatura θ B nella parte superiore della colonna” (XR 6 θ B);

E. “cambiamento di posizione del corpo regolatore ROZ - temperatura θ B in cima alla colonna" ( X P3 θ B);

E * . “cambiamento di posizione dell'organismo di regolamentazione ROZ - temperaturaθ A fondo della colonna" (XR 3 θ A).

3. Sono specificate le entità dei disturbi agenti sull'oggetto, espresse in % della corsa dell'organismo di regolamentazione:

un canale XR 1 F(basato sul consumo di materie prime F);

b) canali XR 2 F 1 , X Р2 θ F(mediante la pressione dell'agente riscaldante P 1 e il suo contenuto di calore Q 1);

c) canale XR 3 XD(secondo la composizione delle materie prime XF);

d) canale X P4 P(per pressione R 2 refrigerante fornito al condensatore T-3);

d) canale XR 5 l(per contenuto di calore Q 2 agente riscaldante fornito alla caldaia T-2).

4. Vengono specificati i requisiti per la qualità del processo di regolamentazione (errore dinamico X massimo, orario regolamentare tP, grado di attenuazione dei processi transitori ψ , errore di controllo statico X cm).

I dati iniziali per l'elemento 2 dell'attività (elementi a - d), elemento 3 e elemento 4 sono riportati nella tabella. 9, a per i punti 2 (f, g, h, i) - in tabella. 10 dati iniziali.

Tabella 9. Parametri dinamici dell'oggetto e requisiti di qualità per il processo di regolamentazione

| Parametri dinamici | dimensione | Opzioni | ||||||||||||

| ΔХ à1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ à4 → ΔP ΔХ à5 → ΔL | T | Con min Con min min min | 8,0 6,2 6,0 4,8 3,6 3,6 | 8,4 6,5 7,0 5,0 4,0 4,0 | 9,0 6,6 6,5 4,6 3,8 2,8 | 5,9 8,5 4,5 3,0 4,5 | 9,4 5,8 12,0 4,9 4,2 4,2 | 9,6 6,8 10,0 8,0 4,5 3,0 | 10,4 6,3 7,1 4,7 3,0 3,7 | 8,2 6,1 6,4 4,4 3,5 4,8 | 9,8 5,9 7,2 5,1 4,3 5,0 | 12,0 5,5 8,0 5,0 2,7 3,4 | 10,5 5,4 8,4 4,7 3,1 4,6 | 11,6 5,3 8,8 5,2 4,4 4,4 |

| ΔХ à1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ à4 → ΔP ΔХ à5 → ΔL | ALL'OB | unità di misura.reg.ve.% corsa r. O. | 3,9 0,40 0,80 0,01 0,01 16,0 | 4,0 0,48 0,60 0,012 0,10 32,0 | 3,8 0,44 0,70 0,011 0,07 20,0 | 3,9 0,40 0,80 0,01 0,08 30,0 | 4,2 0,43 0,85 0,012 0,07 30,0 | 4,1 0,50 0,82 0,01 0,10 50,0 | 4,3 0,58 0,80 0,012 0,08 27,0 | 3,9 0,42 0,78 0,014 0,047 23,4 | 4,4 0,50 0,81 0,01 0,05 29,2 | 4,1 0,47 0,78 0,011 0,05 18,0 | 3,7 0,60 0,83 0,014 0,08 24,0 | 4,05 0,48 0,80 0,012 0,075 35,0 |

| ΔХ à1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ à4 → ΔP ΔХ à5 → ΔL | τ | Con min Con min min min | 2,0 4,6 1,5 2,9 1,9 1,8 | 2,1 4,8 2,0 3,0 1,8 2,2 | 2,3 4,9 1,8 2,8 1,5 1,3 | 2,5 4,3 2,3 2,7 1,8 2,4 | 2,4 4,2 3,0 2,9 1,9 2,6 | 2,5 5,0 2,5 3,1 2,0 1,2 | 2,6 4,7 2,0 2,8 2,7 1,6 | 2,1 4,5 1,9 2,6 2,1 2,5 | 2,5 4,4 2,1 3,0 2,0 2,7 | 3,2 4,1 2,2 3,1 1,9 2,0 | 2,6 4,0 2,1 2,8 2,5 2,8 | 3,0 3,9 2,2 3,0 2,0 2,3 |

| ΔХ à1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ à4 → ΔP ΔХ à5 → ΔL | x B | % corsa r. O. | ||||||||||||

| ΔХ à1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ à4 → ΔP ΔХ à5 → ΔL | X massimo | m3/h 0C m3/h m.condividi kgf/cm2 mm | 5,0 8,0 0,05 0,8 | 6,0 6,0 0,06 0,7 | 5,5 7,0 0,055 0,6 | 6,0 7,8 0,05 0,75 | 5,6 8,2 0,06 0,5 | 5,2 7,9 0,05 0,9 | 6,1 8,3 0,06 1,0 | 5,4 8,0 0,07 0,85 | 5,3 8,1 0,05 0,50 | 5,7 8,4 0,055 0,80 | 6,2 7,9 0,07 0,94 | 6,0 7,6 0,06 0,65 |

| ΔХ à1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ à4 → ΔP ΔХ à5 → ΔL | tP | Con min Con min min min | ||||||||||||

| ΔХ à1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ à4 → ΔP ΔХ à5 → ΔL | Ψ | 0,75 | ||||||||||||

| ΔХ à1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ à4 → ΔP ΔХ à5 → ΔL | x con m | m3/h 0C m3/h m.condividi kgf/cm2 mm | 3,8 | 2,6 | 3,0 | 2,9 | 3,2 | 3,4 | 3,1 | 2,9 | 4,2 | 2,8 | 4,0 | 3,6 |

Tabella 10. Parametri dinamici dell'oggetto e requisiti di qualità per il processo di regolamentazione

| Oggetto (canale di controllo) | Parametri dinamici | Dimensione | Opzioni | |||||||||||

| ΔХ * Р2 → Δθ F ΔХ * à4 → ΔP | T | min min | 3,4 1,6 | 2,8 1,4 | 2,6 1,9 | 3,2 1,8 | 2,4 1,3 | 2,7 1,5 | 3,1 1,2 | 3,3 1,8 | 2,2 2,0 | 2,8 1,0 | 2,9 1,6 | 2,0 2,1 |

| ΔХ * Р2 → Δθ F ΔХ * à4 → ΔP ΔХ Р6 → Δθ K ΔХ Р6 → Δθ В ΔХ Р3 → Δθ В ΔХ Р3 → Δθ F | unità di misura.reg.ve.% corsa r. O. | 0,58 0,15 | 0,60 0,10 | 0,64 0,075 | 0,80 0,08 | 0,86 0,09 | 0,75 0,15 | 0,82 0,14 | 0,76 0,10 | 0,94 0,08 | 0,76 0,10 | 0,90 0,16 | 0,80 0,10 | |

| K11 K12 K22 K21 | 0,70 0,50 0,80 0,40 | 0,80 0,60 0,90 0,50 | 0,80 0,40 0,70 0,50 | 0,80 0,60 0,90 0,70 | 0,90 0,80 0,70 0,60 | 0,80 0,50 0,80 0,60 | 0,90 0,80 0,90 0,70 | 0,90 0,80 0,80 0,70 | 0,90 0,40 0,80 0,75 | 0,70 0,50 0,60 0,40 | 0,85 0,55 0,70 0,50 | 0,85 0,70 0,90 0,65 | ||

| ΔХ * Р2 → Δθ F ΔХ * à4 → ΔP | τ | min min | 1,5 0,38 | 1,4 0,33 | 1,2 0,44 | 1,7 0,40 | 1,4 0,30 | 1,3 0,35 | 1,5 0,27 | 1,6 0,41 | 1,0 0,46 | 1,3 0,25 | 1,5 0,40 | 1,0 0,50 |

Domande di controllo

1. Sistemi di controllo automatizzato in cascata negli schemi di controllo di processo. Principi della loro costruzione e funzionamento. Esempi di sistemi di controllo automatizzati in cascata nell'industria e nell'energia.

2. Sistemi di controllo automatizzato combinato negli schemi di controllo di processo. Principi di costruzione e funzionamento. Condizioni di fattibilità fisica. Esempi di sistemi di controllo automatizzato combinati nell'industria e nell'energia.

PRATICO N. 8 (2 ore)