Piano aziendale: riciclo delle bottiglie di plastica. Attrezzatura per la lavorazione delle bottiglie di plastica e un elenco dei documenti richiesti

Ci vogliono circa 300 anni perché una bottiglia di plastica si decomponga completamente e non può essere bruciata, poiché ciò porta all'inquinamento ambientale. Pertanto, di solito vengono semplicemente sepolti nel terreno. Tuttavia, puoi guadagnare bene da questa spazzatura riciclandola. Le amministrazioni comunali sono interessate a migliorare la situazione ambientale, quindi è probabile che potrete contare su diverse preferenze e sconti quando organizzerete un laboratorio per il riciclaggio delle bottiglie di plastica.

Fonti delle materie prime

Se vuoi aprire una mini-fabbrica per la lavorazione delle bottiglie di plastica, la prima cosa che devi scoprire è se riesci a trovare abbastanza materie prime. Può essere ottenuto in diversi modi:

- cartello convenzione con la discarica;

- organizzare punti di accoglienza bottiglie dalla popolazione con un piccolo supplemento;

- sparsi per la città urne elettorali Per raccolta differenziata rifiuti in cui le persone getteranno, comprese le bottiglie di plastica

A prima vista, potrebbe sembrare che procurarsi bottiglie che la gente butta via non sia un problema. Tuttavia, in realtà non è così. Tutti i materiali riciclabili che si trovano nelle discariche sono già stati divisi tra le aziende interessate e diventare proprietario di questa plastica è, di norma, molto difficile.

Organizzando i punti di raccolta potrai contare di ricevere bottiglie direttamente dalla popolazione, ma dovrai spendere in pubblicità e pagare i contenitori accettati.

Collocando in giro per la città i contenitori per la raccolta differenziata è possibile ricevere gratuitamente le materie prime. Per fare ciò, dovrai prima concordare con l'amministrazione comunale: molto probabilmente non le dispiacerà. Un'opzione più economica è mettere i contenitori solo per la plastica, ma in questo caso dovrai essere preparato al fatto che le persone inizieranno semplicemente a buttarci dentro tutto.

Miniimpianto per la lavorazione di bottiglie di plastica: preparazione all'apertura

Se sei sicuro di poter ottenere quantità sufficienti di materie prime, ne hai bisogno scegliere una forma giuridica e un sistema fiscale. Adatto per attività di riciclaggio di bottiglie in PET.

Al momento della registrazione è necessario selezionare come tipologia di attività la lavorazione di rifiuti e rottami non metallici, che si svolge al numero 37.20.

Attrezzature per il riciclaggio delle bottiglie di plastica

In un laboratorio per la lavorazione di bottiglie in PET, potrebbero essere necessarie le seguenti attrezzature:

- installazione per rimozione tappi e rimozione etichette;

- frantoio;

- caldaia a vapore;

- lucidatrice;

- sciacquatrice;

- unità di asciugatura.

È possibile acquistare attrezzature per il riciclaggio delle bottiglie di plastica nuovo o acquistare impianti, una macchina per la lavorazione delle bottiglie di plastica, già usato, acquista l'intera linea interamente o automobili separatamente.

Forse l'opzione migliore è acquistare una nuova linea di riciclaggio di bottiglie in PET a ciclo completo: la probabilità di problemi con le installazioni in questo caso sarà minima.

La maggior parte dei produttori fornisce il servizio supervisione dell'installazione- Gli specialisti dell'azienda installano la linea, ne impostano il funzionamento e ricevono il primo lotto di materie prime lavorate presso la vostra azienda.

Come viene riciclata la plastica?

Le bottiglie di plastica vengono riciclate 5 fasi principali:

- per prima cosa devi ordinare le bottiglie per colore, ogni colore viene lavorato separatamente;

- poi vengono ripuliti da eventuali detriti che potrebbero essersi depositati su di essi: questa operazione, come la precedente, viene eseguita manualmente;

- le bottiglie vengono consegnate alla linea di riciclo, dove vengono prima rimosse le etichette e i tappi;

- dopo aver frantumato i contenitori in PET in un frantoio, che è come un grande frullatore, con l'aiuto di acqua calda in una caldaia a vapore, tutto l'eccesso viene rimosso dalla materia prima - resti di etichette e detriti che non sono stati rimossi nelle fasi precedenti della lavorazione ;

- Segue un processo di lavaggio, risciacquo e asciugatura, al termine del quale la plastica può essere considerata completamente riciclata.

Il risultato sono materie prime lavorate, che sembrano scaglie di plastica bianca o colorata - flettere.

Riciclaggio di bottiglie in PET come impresa: capitale iniziale richiesto e ritorno sull'investimento

Come ogni altra idea imprenditoriale di successo, creare un laboratorio per il riciclaggio delle bottiglie di plastica con il giusto approccio porterà buoni guadagni. Il capitale iniziale richiesto dipende dalla regione in cui si intende aprire un'attività (lavorazione della plastica). Le opportunità per ottenere materie prime, il prezzo dell'affitto dei locali e l'entità degli stipendi dei dipendenti variano in modo significativo da città a città.

Come ogni altra idea imprenditoriale di successo, creare un laboratorio per il riciclaggio delle bottiglie di plastica con il giusto approccio porterà buoni guadagni. Il capitale iniziale richiesto dipende dalla regione in cui si intende aprire un'attività (lavorazione della plastica). Le opportunità per ottenere materie prime, il prezzo dell'affitto dei locali e l'entità degli stipendi dei dipendenti variano in modo significativo da città a città.

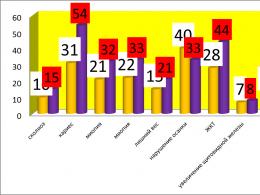

IN forma media I numeri per un piano aziendale per il riciclaggio delle bottiglie di plastica (PET) potrebbero assomigliare a questi:

- acquisto di attrezzature a prezzo medio - 3 milioni di rubli;

- acquisto di materie prime - 30 mila rubli;

- spese per gli stipendi dei dipendenti dell'azienda - 120 mila rubli;

- contributi al fondo pensione, al fondo delle assicurazioni sociali, al fondo dell'assicurazione medica obbligatoria - 40 mila rubli;

- bollette - 10 mila rubli.

Profitto netto un seminario del genere costerà circa 150 mila rubli, il periodo restituire impresa - circa due anni.

Pertanto, puoi guadagnare bene riciclando le bottiglie. La cosa principale è trovare fonti di materie prime e stabilire canali di distribuzione per i prodotti. Risolvendo il primo problema, garantirai metà del successo dell'intera impresa. Trovando acquirenti per i tuoi materiali riciclabili, puoi contare su un reddito stabile.

Forse, avendo iniziato con il riciclaggio delle bottiglie e avendo raggiunto il successo in questo settore, in futuro vorrai aprire la tua produzione utilizzando questa materia prima invece di venderla. Ciò ti consentirà di portare la tua attività al livello successivo nuovo livello. Le bottiglie di plastica riciclata rappresentano un'eccellente materia prima per la fabbricazione di un'ampia gamma di prodotti per uso domestico e industriale.

Il problema dello smaltimento dei rifiuti in tutto il mondo è di crescente interesse da parte delle imprese, poiché nella maggior parte dei paesi il governo promuove fortemente l'imprenditorialità in questo settore. Un settore particolarmente apprezzato è il riciclaggio. contenitori di plastica, comprese le bottiglie di plastica.

Il cosiddetto flex è realizzato con bottiglie. Si tratta di una sostanza utilizzata per realizzare vari prodotti in polietilene teraflato (PET).

Prodotti ottenuti dalla lavorazione delle bottiglie di plastica

Flex è un materiale che costituisce la base dei prodotti in plastica ed è costituito da grumi di plastica di forma rotonda che, a seconda della purezza (quantità di impurità aggiuntive), possono variare dal bianco (trasparente) al marrone.

I rifiuti PET, utilizzati per produrre il materiale flessibile, vengono generati in due modi. Si tratta di rifiuti durante la produzione di contenitori di plastica e rifiuti domestici dopo aver utilizzato le bottiglie per lo scopo previsto. Inoltre, anche la quota di scarti di produzione è significativa e ammonta a circa il 3% del volume totale del PET riciclato.

A seconda del processo tecnologico utilizzato per la lavorazione delle bottiglie di plastica, si ottengono prodotti flessibili di diversa qualità (purezza). Di conseguenza, il flex di alta qualità costa di più. La bassa qualità può essere utilizzata nella produzione di una gamma limitata di prodotti in PET.

Processo tecnologico per il riciclaggio delle bottiglie di plastica

Per il riciclaggio delle bottiglie di plastica, presenti i produttori Vari tipi attrezzatura. Le più efficienti sono le linee automatizzate di lavorazione del PET. Tali linee effettuano la produzione del flex, iniziando con lo smantellamento delle balle di imballaggio e terminando con l'imballaggio del flex finito.

Per ottenere scaglie più pulite, le apparecchiature di lavorazione comprendono un cosiddetto sistema di pre-pulizia, che consente di preparare in modo più accurato gli scarti per la lavorazione.

In tali casi processo tecnologico La lavorazione del PET e la produzione flessibile possono essere suddivise nelle seguenti fasi:

- raccolta e smistamento di contenitori in plastica usati

- pressatura delle bottiglie in PET in balle;

- trasporto di balle;

- smantellamento delle balle di spedizione utilizzando una pressa;

- screening primario da corpi estranei;

- cernita delle bottiglie

- triturazione di bottiglie in PET mediante apposito cutter;

- separazione ad aria, che permette di rimuovere le parti più leggere dei rifiuti (ad esempio le etichette);

- lavaggio dei rifiuti frantumati in apposite soluzioni attive per rimuovere sporco e residui liquidi;

- flottazione delle materie prime e loro risciacquo;

- macinazione in frazioni più piccole;

- separazione ripetuta dell'aria;

- lavorazione delle materie prime in un dispositivo speciale, dove vengono effettuate la fusione completa o parziale delle materie prime, la filtrazione e la granulazione del filo;

- confezionamento del prodotto finito.

Inoltre, per migliorare la qualità del flex, possono essere utilizzate operazioni tecnologiche aggiuntive che aumenteranno la viscosità del flex utilizzando il processo di policondensazione.

Attrezzature per il riciclaggio delle bottiglie di plastica

A seconda della completezza del ciclo di lavorazione consentito dall'attrezzatura, esso viene suddiviso in multifunzionale (sistema) E uno funzionale (eseguire una funzione, ad esempio granulare scaglie di materia prima).

Nella maggior parte dei casi, un'apparecchiatura funzionale viene utilizzata insieme a una grande quantità di lavoro manuale. In tali casi, i processi automatizzati per la preparazione e il trasporto delle materie prime vengono eseguiti manualmente.

La produzione manuale è inefficace e solitamente la qualità del prodotto risultante lascia molto a desiderare. Le attrezzature multifunzionali sono significativamente più costose nella fase di acquisizione, ma il loro utilizzo consente di stabilire una produzione di materiale flessibile su larga scala e di alta qualità.

Il riciclaggio delle bottiglie di plastica è un'opzione commerciale interessante, ma richiede attrezzature piuttosto rare e costose. Una buona aggiunta o forse un sostituto per questo potrebbe essere:

Tutta questa diversità è associata alla plastica e le attrezzature si intersecano in un modo o nell'altro. Questo è in un linguaggio semplice, invece di un'attività, puoi gestirne diverse contemporaneamente. Non essere pigro e leggi.

A seconda del grado di automazione dei processi produttivi, le apparecchiature per la lavorazione del PET possono essere suddivise in:

- Meccanizzato.

- Semiautomatico.

- Automatico.

Attrezzature meccanizzate Viene utilizzato abbastanza raramente, poiché comporta il rischio di ottenere un flex di bassa qualità. In genere, tali apparecchiature possono far parte di linee complesse per sostituire unità automatizzate più costose.

Attrezzatura semiautomatica ricevuto massima distribuzione, perché ad un prezzo abbastanza competitivo ti consente di ottenere un flex di alta qualità e garantire una produzione di massa. Inoltre, a seconda del grado di automazione dei singoli processi, tali apparecchiature possono ridurre significativamente la quantità di lavoro manuale e aumentare la velocità e il volume della produzione.

Attrezzatura automatica consente di eliminare completamente il lavoro manuale per il riciclaggio dei rifiuti PET. In questo caso, il controllo e la gestione del processo vengono effettuati utilizzando un software speciale.

Quest'ultimo è il più costoso e viene utilizzato principalmente nelle grandi imprese insieme alla produzione di prodotti in PET. Per fornirlo, di solito vengono assunte società di servizi speciali e solo specialisti formati possono gestire il processo.

Video: Linea di riciclo PET.

Per eseguire operazioni tecnologiche per la lavorazione delle bottiglie di plastica, viene utilizzata la seguente attrezzatura:

- trituratori di contenitori di plastica - possono essere utilizzati in più fasi di preparazione dei fiocchi per conferire loro una determinata dimensione e solitamente sono costituiti da un sistema di coltelli rotanti, possono essere dotati di un ciclone, di uno schermo per l'isolamento acustico e di un modulo di pulizia;

- Il granulatore è l'unità principale della linea di lavorazione del PET, progettata per riscaldare le scaglie alla temperatura specificata dalla ricetta (a seconda del grado di fusione). Produce anche filtrazione e granulazione del filo;

- separatori d'aria - possono essere utilizzati in più punti della linea per la preparazione delle materie prime per la granulazione. Funzionano per separare le dimensioni dei fiocchi calcolate sia dalle frazioni più piccole che dai detriti aggiuntivi (come adesivi, carta, ecc.). Contemporaneamente, con l'ausilio di un flusso d'aria, le frazioni vengono separate in base al loro peso e densità;

- moduli di lavaggio;

- trasportatori di trasporto – utilizzati in complessi di apparecchiature multifunzionali in diverse fasi del processo di produzione. Loro forniscono alto livello automazione e può anche essere coinvolto nella selezione primaria delle materie prime.

- manipolatori di scarico e carico;

- Linee di confezionamento flessibili.

Le bottiglie di plastica (contenitori in PET) delle bevande, come la carta straccia, sono i rifiuti di consumo più diffusi che possono essere utilizzati come materiali riciclabili in domestico.

Metodi per il riciclaggio dei contenitori in PET

Il riciclaggio è la lavorazione dei rifiuti per ottenere materie prime seconde. Il materiale dei contenitori in PET è il polietilene tereftalato, ottenuto dal petrolio, e questo rende il riciclaggio delle bottiglie di plastica un modo estremamente conveniente per ottenere materiali riciclabili.

Bruciando

Bruciare contenitori in PET per produrre energia termica è un metodo abbastanza comune e relativamente economico per riciclare materiali riciclabili. Il calore risultante viene utilizzato per riscaldare l'acqua negli impianti di riscaldamento centralizzati o direttamente per riscaldare gli edifici. Il valore calorico della combustione dei rifiuti PET è di 22.700 kJ/kg.

Una delle modalità di utilizzo dei rifiuti è la combustione per produrre energia termica

Esistono opinioni diverse riguardo alla compatibilità ambientale della combustione di contenitori in PET a causa dei gas rilasciati durante la combustione.

Ad esempio alcuni autori, citando ricerche di vari istituti, ritengono che quando i contenitori in PET vengono bruciati, gli inquinanti (sali di metalli pesanti) contenuti nelle materie prime come stabilizzanti e pigmenti coloranti vengono rilasciati nell'atmosfera e ad alte temperature di combustione (oltre 700° C) quasi impercettibile.

Altri, al contrario, ritengono che i contenitori in PET usati, secondo il classificatore federale, appartengano alla quinta classe di pericolosità dei rifiuti (praticamente non pericolosi) e, quando bruciati, non vengano rilasciate diossine a causa dell'assenza di cloro nella composizione dei rifiuti. bottiglie di plastica e buste di plastica. La concentrazione e la composizione delle sostanze rilasciate nell'aria durante la combustione dei rifiuti di plastica sono allo stesso livello della combustione del legno. Secondo i dati della ricerca, compresi quelli stranieri, la tossicità dei gas è di soli 0,032 nanogrammi per grammo di materiale PET bruciato.

A causa di possibile danno per l'ambiente, qualsiasi impresa impegnata nella combustione dei rifiuti deve ottenere le autorizzazioni (bozza dei limiti massimi consentiti, autorizzazione al rilascio di sostanze inquinanti nell'aria, passaporto tecnico della caldaia, del forno, del carburante, ecc.).

Granulazione o scaglie pure

Questo metodo ha lo scopo di ottenere scaglie o granuli di materia prima puliti da contenitori in PET usati.

Scaglie pulite: un prodotto della lavorazione di contenitori in PET

Le materie prime generate durante la lavorazione delle bottiglie vengono utilizzate per produrre prodotti contenenti plastica: indumenti, contenitori, tappeti, ma anche pietre per lastricati, ardesia, isolamenti, ecc.

Il processo di produzione di granuli da materiale PET è piuttosto complesso e richiede molti costi, il che non è economicamente sostenibile per piccoli volumi: quando si riceve il materiale di partenza per il riciclaggio, è necessario separare i futuri materiali riciclabili dagli altri rifiuti e tra loro ( per colore), rimuovere contaminanti, forare, rimuovere coperchi e adesivi, compressi, frantumati (schiacciati), separati, lavati, confezionati e solo successivamente consegnati per un'ulteriore lavorazione.

Riciclo chimico

Il metodo del riciclo chimico viene utilizzato anche nella lavorazione qualora altri metodi non siano possibili o non diano il risultato desiderato. Il metodo è diventato molto diffuso, soprattutto in America e Europa occidentale, anche se è necessario un fatturato elevato per compensare i costi di acquisto e manutenzione delle attrezzature. Solo a queste condizioni il riciclaggio dei rifiuti sarà redditizio.

Nel trattamento dei rifiuti plastici avviene la depolimerizzazione per ottenere il materiale di partenza (acido tereftalico, glicole etilenico, resina poliestere insatura) per il successivo riciclo. Si consiglia di installare attrezzature per il riciclaggio chimico nelle discariche di rifiuti solidi (solidi rifiuti domestici) e discariche a causa della sua elevata produttività e dei costi ancora più elevati.

Pirolisi

La decomposizione termica è un metodo di riciclaggio delle materie prime polimeriche secondarie, che comprende la pirolisi e la termolisi catalitica, che ne promuovono la decomposizione in composti a basso peso molecolare.

La decomposizione dei rifiuti plastici mediante pirolisi è una tecnologia innovativa

La trasformazione dei contenitori in PET in carburante per automobili è di crescente interesse. Gli impianti consentono di produrre 900 grammi di benzina da un chilogrammo di materia prima. Bottiglie di plastica, borse, pneumatici per auto, tubi e altri prodotti in gomma possono essere utilizzati per il riciclaggio.

I prodotti di scarto in gomma rappresentano un'altra fonte per la produzione di carburante sintetico

La produzione di carburante dalla plastica è un po’ più difficile e costosa rispetto ai prodotti in gomma a causa dell’uso di catalizzatori. Idrogeno, idrocarburo dentro stato gassoso, coke, benzene (umido), catrame di carbone - un elenco incompleto di materie prime ottenute dalla decomposizione pirolitica dei polimeri.

Produzione artigianale

Il riciclo artigianale dei contenitori in PET prevede l'utilizzo di contenitori in plastica as prodotti fatti in casa in casa, in campagna, in giardino.

Galleria fotografica: Artigianato decorativo con bottiglie di plastica usate

Pavone in bottiglia Palme decorative realizzate con bottiglie di plastica Case per piantine Fiori realizzati con bottiglie di plastica

L'ambito di applicazione dei prodotti realizzati con bottiglie di polietilene è molto ampio. Potrebbe trattarsi della pesca, dell’agricoltura, dell’edilizia e dell’energia alternativa.

Modi per riciclare le bottiglie di plastica a casa

La combustione, la granulazione o scaglie pure, il riciclo chimico, la pirolisi sono tra i metodi lavorazione industriale I contenitori in PET, anche nella loro forma classica, non sono adatti all'uso domestico, altrimenti dovresti trasformare la tua casa in un magazzino di rifiuti e dedicare la tua vita alla loro raccolta. Allo stesso tempo, gli impianti stessi per la lavorazione di contenitori in PET utilizzando metodi di combustione e pirolisi per le proprie esigenze rientrano perfettamente nelle capacità di un abile artigiano.

La difficoltà principale non risiede nell'inaccessibilità delle materie prime, ma nel loro volume: anche le bottiglie compresse occupano molto spazio.

Bruciare bottiglie in casa è inefficace a causa del consumo relativamente basso valore calorico plastica e grandi costi di manodopera per la sua raccolta e preparazione. A peso massimo Calcolare un contenitore di plastica da un litro e mezzo e 42 grammi è facile: per raccogliere 10 kg di plastica bisogna portare a casa almeno 250 bottiglie! Anche se le bottiglie vi cadono sotto i piedi dal cielo, anche in questo caso ci vorranno almeno tre ore per prepararle all'uso e pressarle.

Il processo di pirolisi, quando si utilizza un impianto compatto e a bassa potenza, può essere indispensabile fattorie grazie alla sua versatilità (capacità di lavorare prodotti in gomma, polietilene).

Le attrezzature per la granulazione e l'ottenimento di scaglie pure sono piuttosto costose e nella maggior parte dei casi semplicemente non è redditizio per le piccole imprese acquistarle. Ma l'acquisto di attrezzature per il riciclaggio chimico e la pirolisi industriale forse non è molto consigliabile nemmeno per le medie imprese, nonostante i risultati piuttosto ottimistici di uno studio sul mercato dei materiali riciclabili.

L'uso casalingo delle bottiglie in PET è ideale per l'uso domestico.

Tecnologie per il riciclo delle bottiglie in PET

Anche i rifiuti compattati occupano molto spazio

Bruciando

Se decidi di iniziare a riciclare i rifiuti e scegli un metodo come bruciare contenitori in PET per produrre energia termica, per attuare questo piano avrai bisogno di una linea o di un'installazione di trattamento.

Schema approssimativo di una linea tecnologica per la combustione di bottiglie in PET

Attrezzatura

L'impianto di combustione deve essere collegato ad un sistema di alimentazione centralizzato; la versione più idonea è a 380 volt. Con dimensioni di installazione di 2,5 m x 9 m peso totale saranno circa 25 tonnellate.

La linea di produzione comprende:

- Sistema di consegna delle materie prime (coclea, trasportatore);

- Bruciatori automatici che utilizzano gasolio o gasolio da riscaldamento;

- Sistema di caricamento automatico (tamburo di caricamento, cilindro idraulico);

- Camera di combustione primaria (principale) (forno);

- Camera di combustione secondaria (camera di postcombustione);

- Sistema di ventilazione e fornitura d'aria forzata;

- Camino con sistema di depurazione del gas;

- Sensori di ossigeno e temperatura;

- Sistema di trasporto e rimozione ceneri;

- Premere.

Avrai anche bisogno di locali per l'installazione, attrezzature, raccolta, smistamento, pressatura di contenitori in PET e un locale caldaia.

Processi

La catena tecnologica della combustione industriale dei rifiuti plastici può essere suddivisa in quattro fasi.

Nella fase preparatoria, i contenitori vengono forati, pressati, posizionati su un nastro trasportatore per essere consegnati ad un bunker intermedio, dove vengono caricati manualmente nel tamburo di carico.

Primo stadio:

- Il riscaldamento dell'impianto e il mantenimento della temperatura impostata nel forno e nella camera di postcombustione vengono eseguiti automaticamente da bruciatori diesel o olio combustibile, dotati di timer e separati dalla camera principale da una parete divisoria in lamiera d'acciaio di alta qualità.

- Una diminuzione o un aumento eccessivo della temperatura nel forno o nella camera secondaria viene rilevato da un sensore ed elaborato da un'unità di controllo automatica, dopodiché l'alimentazione di aria e combustibile al bruciatore viene attivata, ridotta o interrotta finché la temperatura non raggiunge il valore temperatura desiderata.

- La centralina elettronica automatica è dotata di una funzione di controllo manuale, che offre la possibilità, se necessario, di bloccare il funzionamento di bruciatori, ventilatori, alimentazione di combustibile e aria in caso di emergenza.

Seconda fase:

- Il caricamento dei rifiuti nella camera principale viene effettuato attraverso una tramoggia intermedia utilizzando un cilindro idraulico o una coclea. La combustione completa si ottiene creando un'alta temperatura nelle camere principale e aggiuntiva con il funzionamento attivo dei bruciatori nella fase iniziale. La temperatura operativa durante la combustione dei rifiuti per neutralizzare il cloro contenuto nei tappi delle bottiglie è mantenuta entro 1200–1300 °C nel forno principale e 1100–1200 °C nel postcombustore. Per ridurre al minimo le perdite di calore durante il caricamento delle materie prime dai rifiuti, viene utilizzato un sistema di bloccaggio automatico della porta della camera di combustione quando viene aperta brevemente per ricevere il lotto successivo di rifiuti PET.

- I rifiuti vengono posti in un dispositivo a tamburo dotato di apertura che si chiude quando è pieno. Il tamburo caricato ruota, i rifiuti cadono sotto l'influenza della gravità e vengono inviati nella camera di combustione da un cilindro idraulico, e il serbatoio di carico ritorna nella sua posizione originale per il successivo riempimento. L'intero processo di caricamento è controllato da un controller PLC.

Terza fase:

- La combustione principale dei polimeri viene effettuata nella camera principale (forno). Quando il materiale da bruciare entra nella camera di combustione, l'alimentazione del combustibile ai bruciatori si interrompe automaticamente contemporaneamente all'apertura della porta della camera. Questo è programmato per la sicurezza, così come il focolare con dispositivi di bloccaggio automatico.

- Le superfici interne del forno principale e della camera di postcombustione sono realizzate con materiali refrattari e termoisolanti adatti a temperature di 1280–1450 °C, la superficie esterna è in lamiera di acciaio.

- L'aria necessaria per la combustione viene fornita attraverso le pareti laterali, la sua quantità è determinata dalla centralina automatica. Dai residui solidi durante la combustione si forma la cenere. Il calore in eccesso viene rimosso nel locale caldaia o in un altro dissipatore di calore.

- La combustione completa (postcombustione) dei gas formati durante la reazione nel reattore principale avviene nel postcombustore ad alta temperatura (1100–1200 °C), che si ottiene mediante iperventilazione forzata controllando il contenuto di ossigeno. È previsto un ventilatore per l'iniezione forzata dell'aria.

Quarta fase:

- La purificazione primaria dei prodotti della combustione da diossine e alogeni viene effettuata parallelamente alla postcombustione in una camera aggiuntiva a causa del tempo di permanenza dei gas formati nella zona di combustione ad una temperatura costantemente mantenuta elevata (2-3 secondi).

- All'uscita dopo il postcombustore, le sostanze gassose (già abbastanza neutre) entrano nella camera di condensazione, dove un forte abbassamento della temperatura impedisce la formazione di composti pericolosi (diossine) e il separatore separa le particelle solide. Il requisito fondamentale per la tecnologia di pulizia è il regime ad alta temperatura e la durata della presenza di gas nella camera di combustione, a seguito della quale si verifica la decomposizione dei materiali organoclorurati e solo dopo la decomposizione si verifica il condensatore, con una torre di raffreddamento per l'acqua circolante, svolge la sua funzione antidiossina.

Dopo aver attraversato tutte le forme di purificazione, i gas entrano nel camino, da dove vengono rilasciati nell'atmosfera. Il camino è realizzato in acciaio come struttura prefabbricata, la sua altezza è di circa 6 m.

Tecnologia di produzione del pellet

Attrezzatura

- Sistema di carico (coclea e nastro trasportatore con separatore magnetico);

- Tavolo di smistamento;

- Impianto di frantumazione;

- Premere;

- Unità di controllo automatico;

- Impianto di frantumazione;

- Aspiratore;

- Separatori di vario tipo;

- Apparecchiature per la filtrazione;

- Granulatore;

- Centrifuga;

- Sistema di purificazione dell'acqua.

Processi

La produzione del pellet inizia con la raccolta differenziata manuale dei rifiuti. Quelli particolarmente contaminati vengono eliminati dalla massa totale dei rifiuti in ingresso e le ulteriori operazioni per ottenere le materie prime vengono eseguite automaticamente.

Le bottiglie vengono caricate su un trasportatore a coclea o a nastro, dove un separatore magnetico le pulisce da sporco e detriti contenenti metalli. La macinazione primaria viene effettuata in un impianto di frantumazione seguito dalla separazione dell'aria. Per liberare la plastica frantumata da etichette, tracce di colla e altri contaminanti, i polimeri vengono esposti a soluzioni alcaline, lavati e risciacquati in bagni speciali, nuovamente frantumati e separati. La sostanza risultante dopo la macinazione e la purificazione sono scaglie pure.

Affinché le scaglie pulite diventino granuli di plastica, vengono caricate in un granulatore, dove, sotto l'influenza della temperatura e della pressione, le scaglie pulite perdono il loro volume originale e assumono una forma più conveniente per il riciclaggio: i granuli.

Video: Linea tecnologica per la lavorazione delle bottiglie di plastica

Tecnologia del riciclaggio chimico

La depolimerizzazione, o degradazione dei polimeri, è un processo di frammentazione molecolare in cui le molecole più grandi vengono scomposte in molecole più piccole, producendo fuliggine, petrolio sintetico e gas. Un'unità di depolimerizzazione è un'apparecchiatura industriale con una temperatura di influenza sulle materie prime compresa tra 275 e 445 °C in assenza di accesso all'ossigeno.

Attrezzatura

- Contenitore di lavoro per il posizionamento di materiali contenenti polimeri;

- Dispositivi di controllo;

- Dispositivi per il mantenimento automatico o manuale della pressione richiesta nel serbatoio di lavoro;

- Condotte;

- Un mezzo per riscaldare l'installazione e i materiali;

- Condotte per vapore e anidride carbonica;

- Dispositivo per garantire il passaggio forzato lungo il contorno del mezzo di lavoro;

- Dispositivo per la raccolta dei prodotti della decomposizione di materiali sottoposti a depolimerizzazione;

- Sezione di bypass;

- Capacità/i aggiuntiva/e;

- Dispositivo per l'accensione/spegnimento dei serbatoi e della sezione bypass.

L'unità di depolimerizzazione agisce sulla materia prima ad una temperatura di 275–445 °C

Processi

Per la depolimerizzazione è necessario caricare i materiali da lavorare in un contenitore funzionante dotato di dispositivi di controllo.

L'impianto di riciclaggio chimico utilizza un circuito chiuso. Il vapore o l'aria surriscaldati vengono forniti in un circuito chiuso. L'aria viene riscaldata da uno speciale dispositivo ad una temperatura di 170–220°, che viene mantenuta durante l'intero processo e circola attraverso un sistema chiuso. Successivamente, l'acqua viene iniettata nel circuito attraverso la tubazione, aumentando la pressione in eccesso del mezzo vapore-aria a 2-3 ati.

L'ultima cosa ad entrare nel circuito è l'anidride carbonica compressa, che viene fornita sotto pressione fino a quando la pressione della miscela gassosa nell'impianto raggiunge i 4-6 ati. La miscela carbonio-vapore-aria risultante circola in un circuito chiuso per 5–8 ore, agendo sulla plastica fino all'ottenimento delle materie prime iniziali (acido tereftalico, glicole etilenico, resina poliestere insatura) per la polimerizzazione secondaria. Questa volta è sufficiente affinché i polimeri si decompongano in molecole più semplici.

Principio di funzionamento di un impianto ad alta pressione a circuito chiuso per la depolimerizzazione dei rifiuti

Una volta completato il processo, la pressione viene rilasciata e i materiali e i prodotti di decomposizione caricati al suo interno vengono rimossi dal contenitore.

Gli impianti industriali hanno più vasche di carico e circuiti chiusi. La centrale permette di interrompere il funzionamento di un circuito senza interrompere il funzionamento degli altri.

Tecnologia della pirolisi

Attrezzatura

Ecco una descrizione di un'installazione di pirolisi a bassa potenza che può essere utilizzata in una piccola azienda agricola. Avrai bisogno:

- Premere;

- Fonte di calore;

- Storta;

- Contenitori per condensa;

- Sigillo a tenuta stagna;

- Cubo di distillazione.

L'installazione per la pirolisi secca della plastica a bassa temperatura è abbastanza semplice e ricorda ancora un chiaro di luna, ma presenta alcune differenze. L'output produce gas di pirolisi, liquidi contenenti olio e materiali solidi contenenti carbonio.

L'installazione della pirolisi ricorda in qualche modo un distillatore di chiaro di luna.

Processi

Come reattore o storta viene utilizzato un contenitore metallico, il cui coperchio deve essere dotato di un tubo di uscita in materiale resistente al calore. Il tubo di uscita dalla storta è collegato ad un condensatore, che è un contenitore grande taglia, idealmente dotato di un sistema di rimozione del calore. Il condensatore, a sua volta, è collegato ad un vaso che funge da tenuta idraulica, mentre il tubo collegato al condensatore deve essere immerso nell'acqua. Un altro tubo del contenitore del sigillo d'acqua si trova sulla superficie e collegato a una stufa o ad un'altra fonte di fuoco aperto.

Circolazione del polimero nella camera di pirolisi

Un reattore o una storta con materie prime precaricate viene posizionato su un forno o riscaldato in un altro modo accessibile. I legami molecolari sotto l'influenza dell'alta temperatura iniziano a rompersi, accompagnato dalla formazione di gas. I gas entrano nel condensatore attraverso il tubo di uscita, dove, con la diminuzione della temperatura, iniziano a modificare il loro stato di aggregazione, trasformandosi in liquido. Un'altra parte dei gas (metano), la cui condensazione richiede di più basse temperature E ipertensione, continuano a muoversi attraverso i tubi di collegamento, entrano nel contenitore del sigillo d'acqua, galleggiano sotto forma di bolle e si spostano ulteriormente, bruciano nel forno, contribuendo così a mantenere la temperatura di combustione. Il liquido risultante è olio sintetico. Per purificarlo si utilizza un cubo di distillazione, che è una copia esatta il chiaro di luna è ancora avvolto. Per motivi di sicurezza è meglio effettuare la distillazione su fornelli elettrici, evitando il fuoco aperto, mantenendo una temperatura di circa 200 ° C.

Video: Impianto di pirolisi a basso consumo

Tecnologia artigianale

Galleria fotografica: esempi di prodotti realizzati con bottiglie di plastica

Serra realizzata con bottiglie di plastica Recinzione per bottiglie Barca inaffondabile fai da te realizzata con rifiuti Tettoia in mosaico

Scaldabagno solare fai da te

Infine, offriamo abbastanza diagramma semplice scalda-acqua solare, che fornirà acqua calda alla famiglia media da quattro persone vivere in una casa privata.

Per assemblarlo avrete bisogno preferibilmente di circa 30 bottiglie di plastica sfumature scure e dello stesso volume (1,5 l o 2 l) e privo di etichette, un tubo di gomma nero per l'irrigazione di 2 cm di diametro (lungo 16 metri) o tubi di plastica per l'acqua calda dello stesso diametro, attrezzi, polistirolo espanso, pellicola, vernice (andrà bene una normale bomboletta spray), un fusto da 80-100 litri, otto adattatori a “T”, due gomiti, un rotolo di teflon e due valvole a sfera di 2 cm di diametro.

Uno schema semplice di uno scaldacqua solare che utilizza contenitori in PET

Togliamo i tappi dalle bottiglie e realizziamo dei fori sul fondo simili al diametro del collo. Puoi semplicemente bruciarli con un coltello o un chiodo fuso. Leghiamo le bottiglie a un tubo o a un tubo in ragione di 5-6 contenitori per fila. Realizziamo 5-6 file con bottiglie. Mettiamo l'intera batteria in una scatola realizzata con materiali leggeri (ad esempio compensato), che dipingiamo di nero e isoliamo con plastica espansa. Nella scatola, i tubi flessibili o i tubi sono collegati agli adattatori a forma di T.

Isoliamo anche un serbatoio di accumulo da 80–100 litri, lo posizioniamo sopra il collettore per creare circolazione e lo colleghiamo con tubi allo scambiatore di calore.

Informazioni sull'autore Denis Polyanin

Mi chiamo Denis, ho 39 anni. Vivo nella Repubblica di Crimea. Sposato. Allevo il figlio. Lavoro come ingegnere ambientale in una rete di istituzioni sanitarie private. Conosco la legislazione ambientale, sanitaria ed epidemiologica della Federazione Russa. Sto guidando immagine sana vita. Apprezzo l'organizzazione, l'ottimismo e la competenza. Motivato ai risultati, socievole, capace di andare d'accordo in squadra e con un'elevata efficienza. Non bevo alcolici. Io non fumo.Che profitto può portare il riciclo delle bottiglie di plastica a un imprenditore? Vale la pena considerare seriamente questa idea imprenditoriale e, inoltre, investire denaro in essa? Prenditi qualche minuto e un po’ della tua attenzione per leggere questo articolo, e scoprirai tutto da solo.

Breve analisi aziendale:

Costi per avviare un'impresa: 5,5-7 milioni di rubli

Rilevante per le città con la popolazione: da 500mila

Situazione del settore:il settore della trasformazione è poco sviluppato

Difficoltà di organizzare un'impresa: 4/5

Rimborso: 9-14 mesi

Innanzitutto va notato che Il riciclaggio è sempre più redditizio della produzione nuovo materiale. Dopotutto, la materia seconda è, appunto, il prodotto che cerchiamo di ottenere durante la produzione, salvo poi diventare inutilizzabile. Ecco perché riciclare rifiuti secondariè un business con enormi profitti.

I "re della spazzatura" guadagnano miliardi in tutto il mondo e tutte le storie sulla cura dell'ecologia del pianeta sono solo un bellissimo "schermo". Prima di tutto affari e soldi. Non mi credi? Ricorda le nostre parole quando guadagnerai il tuo primo milione, e poi vedrai che avevamo ragione!

Quali sono i vantaggi del riciclo delle bottiglie di plastica?

Perché le bottiglie in PET? Non riciclare rottami di vetro, carta straccia, pneumatici per auto? Ragioniamo insieme. La plastica è oggi uno dei materiali più economici. Viviamo praticamente in un “mondo di plastica”. I prezzi dei materiali naturali sono ormai saliti alle stelle e tra qualche tempo diventeranno del tutto irraggiungibili. E poi “a cavallo” sarà colui che è riuscito a “catturare l'onda” in tempo, che ha fatto il passo giusto al momento giusto.

Qualunque cosa dicano politici ed economisti, l’era del petrolio e del gas sta finendo e il petrolio e il gas sono necessari non solo come fonti energetiche, ma anche per vari tipi di produzione, compresa la plastica. Si si. Se non lo sapevi, le bottiglie di plastica da cui beviamo birra, soda, ecc., i piatti di plastica e i mobili di plastica sono tutti fatti di petrolio.

Ma torniamo alle nostre bottiglie in PET. Flex è il nome del prodotto ottenuto dalla lavorazione delle bottiglie di plastica, scaglie di polietilene tereftalato (meglio non leggere questa parola), viene utilizzato in moltissimi ambiti produttivi dove costituisce la materia prima di partenza. E le materie prime, come sappiamo, sono sempre richieste.

Quindi, quali sono gli ovvi vantaggi del riciclo delle bottiglie in PET?

- Elevata redditività e rapido ritorno sugli affari. I costi finali dipendono da situazioni specifiche, ma l’esperienza della maggior parte degli imprenditori (e ce ne sono pochissimi in un paese così vasto) che lavorano in questo settore dimostra che tutti gli investimenti verranno ripagati entro 9-14 mesi.

- Disponibilità di materie prime per la lavorazione. Il riciclaggio delle bottiglie in PET è esattamente il caso in cui si guadagna da rifiuti che non valgono un centesimo. Anche se dovrai comunque pagare per questo. Ma ne parleremo più avanti.

- E infine, un altro dettaglio importante è la preoccupazione per la stessa ecologia. Anche se abbiamo già scoperto che tutto questo è "polvere negli occhi", le autorità a qualsiasi livello forniscono supporto, compreso il sostegno finanziario, a quegli imprenditori che, in sostanza, fanno il loro lavoro per loro: liberano il paese dalla spazzatura. A proposito, il tempo di decomposizione della plastica è più di un secolo.

Ci sono anche diversi altri argomenti a favore dell'organizzazione di questa particolare attività, “nascosta” a occhi disattenti:

- Il riciclaggio delle bottiglie di plastica non richiede alcuna conoscenza o esperienza, ad es. È abbastanza adatto anche per gli imprenditori alle prime armi.

- Per organizzare la produzione non è necessario ottenere una licenza, come in molti altri tipi di attività.

- Poca concorrenza. Naturalmente, un simile "boccone" non può a lungo passano inosservati per le imprese, ma la quantità di rifiuti è talmente grande da superare quelli attualmente esistenti riciclaggio dell'ANIMALE DOMESTICO la produzione, lavorando a pieno regime, non riesce a far fronte nemmeno alla centesima parte di essi.

Dove viene utilizzata la plastica riciclata?

Rispondendo alla domanda su dove vengono utilizzate le bottiglie di plastica riciclata, risolveremo il problema della commercializzazione dei prodotti. Vediamo in quali settori il flex è richiesto:

- Produzione di spazzolini da denti, spazzole per auto, spazzole per abbigliamento, spazzole per la pulizia, ecc.

- Produzione di film per imballaggio, scatole, ecc.

- Produzione di lastre per pavimentazione, piastrelle e altro materiali da costruzione

- Produzione di mobili in plastica

In generale, per quanto strano possa sembrare, dalla plastica riciclata si può realizzare... prodotti in plastica. Assolutamente qualsiasi. Ciò significa che il prodotto finito lo è flex sarà richiesto dalle aziende che producono prodotti in plastica o elementi in plastica.

Come vengono riciclate le bottiglie di plastica?

Schematicamente, il processo di riciclaggio delle bottiglie in PET assomiglia a questo:

- Contenitori in PET raccolti, ordinati per gruppi di colore, bottiglie Colore diverso verranno trattati separatamente. Le bottiglie in PVC (bisogna imparare a distinguerle dalle bottiglie in PET!) sono piegate separatamente: sono un argomento speciale. Il più costoso è il flessibile realizzato con bottiglie trasparenti, perché con esso puoi ricavare qualsiasi cosa. Le bottiglie verdi e blu costano leggermente meno. Quelli più economici sono il marrone e il nero; non possono più essere verniciati in nessun colore. Ma allo stesso tempo, i prodotti più durevoli sono ottenuti dal flex scuro. Le bottiglie di giallo brillante, rosso e i loro colori derivati non possono essere lavorate a causa della presenza di coloranti nella loro composizione.

- Il passo successivo è rimuovere manualmente le etichette dalle bottiglie. Per facilitare il compito, le bottiglie vengono immerse in una soluzione alcalina calda in un grande contenitore, dopodiché le etichette possono essere rimosse più facilmente dalle bottiglie. Vengono rimossi anche elementi di altri materiali - vetro, metallo, gomma, altri tipi di plastica - PVC, LDPE, PEN, ecc.

- Dopo la pulitura le bottiglie vengono pressate tramite piccole presse. Le bottiglie sigillate con tappi di sughero spesso non possono essere compresse. Pertanto, sulle presse è necessario installare piccoli cuscinetti con punte.

- I contenitori pressati entrano nel trituratore, dove vengono frantumati fino a raggiungere determinate dimensioni. Sono inoltre disponibili attrezzature per il riciclaggio delle bottiglie di plastica con linee di lavaggio che sminuzzano contemporaneamente il contenitore. Quindi le briciole di plastica vengono nuovamente lavate.

- Le scaglie risultanti sono già scaglie e vengono sottoposte a sinterizzazione e granulazione in un'apposita apparecchiatura. Prodotti finiti ha dimensioni da 2 a 20 mm, viene essiccato in appositi bunker, e confezionato per la spedizione in big bags – grandi sacchi di plastica.

In una linea correttamente assemblata, se tutti i componenti vengono acquistati separatamente, la plastica viene lavata 3-4 volte durante il processo di lavorazione, il che consente di ottenere un prodotto di qualità superiore, il che significa un vantaggio nel mercato di vendita.

Attrezzatura necessaria per il riciclaggio delle bottiglie di plastica

Riciclare le bottiglie di plastica è un’attività costosa. Secondo le stime più “modeste”, dovrai investire dai 5,5 ai 7 milioni di rubli nell'organizzazione di un'impresa. Un impianto mobile importato già pronto per la lavorazione di bottiglie di plastica costerà 180-190 mila dollari. Forse l'unico inconveniente di una pianta del genere è il suo prezzo. Tutto il resto soddisfa tutte le condizioni per creare un'attività redditizia di vero successo. Un mini-impianto di questo tipo non richiede locali: è assemblato in un container, la linea di lavorazione è lunga 6 metri, il che consente di trasportarlo facilmente con un veicolo pesante in tutta la regione.

L'elaborazione stazionaria costerà molto meno. Tuttavia, ci saranno molti più problemi con l'organizzazione di un'impresa. Dovrai cercare locali adatti da affittare, attrezzarli per le esigenze produttive e disporre di un numero maggiore di personale. Ma l'attrezzatura stessa, soprattutto se acquistata separatamente, costerà più economica di una linea già pronta.

Una linea standard di riciclo di bottiglie in PET è composta da:

- Nastro trasportatore

- Apparecchi di macinazione rotativa

- Apparecchi per lavare, spremere ed asciugare le materie prime

- Centrifuga per la separazione delle polveri generate durante la triturazione della plastica

- Forno per agglomerazione (sinterizzazione)

- Macchina per la granulazione

- Tramoggia di ricezione

Gli edifici delle vecchie fabbriche abbandonate sono adatti per un laboratorio di lavorazione, ma ormai sono difficili da trovare: quasi tutto è già occupato dai tuoi colleghi uomini d'affari. Come opzione, puoi costruire tu stesso un hangar prefabbricato. Il suo costo è relativamente basso e il tempo per completare i lavori varia da 1 a 3 settimane, a seconda della zona e dell'altezza dell'edificio.

Riciclare la plastica e ottenere materie prime seconde non è solo affari redditizi, ma soddisfa anche uno dei compiti ambientali più importanti: la riduzione delle emissioni sostanze nocive nell'atmosfera. Bruciare contenitori in PET e altra plastica è molto dannoso ambiente e il riciclaggio consente non solo di eliminarlo, ma anche di ridurre significativamente le risorse nella fabbricazione di vari prodotti.

Le fabbriche sono classificate in base al tipo di materia prima:

- per la lavorazione di contenitori in PET;

- plastica;

- pellicola di polietilene.

La cosa più interessante per questa attività è che le materie prime possono essere ottenute quasi gratuitamente:

- puoi organizzare i tuoi punti di accoglienza della popolazione;

- concludere accordi con le imprese per ricevere da loro prodotti difettosi;

- collaborare con le strutture comunali cittadine e collocare appositi contenitori per i rifiuti di plastica.

In qualsiasi opzione, il costo delle materie prime, inclusa la consegna, sarà parecchie volte inferiore al prezzo di vendita dei granuli o del flex PET: questo è il prodotto finale prodotto dall'impianto di lavorazione. Ora è possibile ottenere combustibile e fibra chimica dalle materie prime PET, ma la produzione di questi prodotti è più complessa e tecnologica e non ci sono tanti consumatori quanto i granuli e i flessibili.

Quali sono le opzioni per una mini-fabbrica?

Non ha senso cercare di creare un'impresa universale in grado di lavorare tutti i tipi di plastica: ciò richiede ingenti investimenti di capitale, una certa esperienza operativa e uno spazio di produzione significativo.

È molto redditizio per un uomo d'affari alle prime armi aprire un piccolo impianto per la lavorazione di uno dei tipi di materie prime plastiche. L’opzione più comune è un impianto di riciclaggio di bottiglie di plastica.

Il risultato sono materie prime granulari, che possono poi essere utilizzate come additivo al componente principale nella produzione degli stessi contenitori o altri articoli in plastica:

- ciotole da cucina;

- bacini;

- secchi e altri articoli per la casa;

- materiali da costruzione;

- Tubi in PVC.

Un semplice ciclo produttivo presso uno stabilimento per la lavorazione di film, sacchetti di plastica e varie materiali da imballaggio. La tecnologia viene semplificata dal processo di smistamento, aumentando così la produttività. I costi di capitale non superano i 600.000 rubli e si ammortizzano entro pochi mesi di attività.

La lavorazione di prodotti in plastica solida (tubi, lattine, secchi, materiali da costruzione) attraversa le stesse fasi produttive della lavorazione dei contenitori in PET, ma questo processo richiede attrezzature più potenti. Pertanto, gli impianti che trattano i rifiuti solidi in plastica sono più potenti e versatili; sulla base di tali apparecchiature è possibile produrre prodotti da qualsiasi materia prima.

Riciclaggio delle bottiglie di plastica

Le mini-fabbriche sono inoltre suddivise in base alla qualità del prodotto finale:

- Di più tecnologia semplice la produzione non prevede una pulizia profonda delle materie prime, pertanto i granuli plastici o flex risultanti non possono essere utilizzati nella fabbricazione di contenitori per prodotti alimentari;

- una linea meccanizzata, che contiene attrezzature per rimuovere tutte le inclusioni e contaminanti estranei, produce un prodotto assolutamente puro che soddisfa gli standard statali per la produzione di contenitori per alimenti.

Componenti di un complesso produttivo finito

Poiché il processo tecnologico di lavorazione della plastica è lo stesso per qualsiasi materia prima, i componenti dell'attrezzatura di produzione saranno simili:

Il lavaggio intensivo è necessario per una pulizia di alta qualità delle materie prime frantumate. L'effetto desiderato si ottiene grazie all'elevata temperatura dell'acqua e alla forza di attrito delle particelle frantumate l'una contro l'altra. È questa tecnologia che fornisce gli indicatori di qualità più elevati;

Specifiche dell'attrezzatura

I miniimpianti per la lavorazione di contenitori in plastica hanno capacità e produttività diverse. Ad esempio, consideriamo un'opzione del produttore nazionale Polimech:

| Nome dell'attrezzatura | potenza, kWt | Prestazione | Dimensioni, mm | Peso (kg | Altro |

| Tavolo per ricevimento | 3000*2110 | 150 | |||

| Trasportatore di smistamento | 0,55 | 5000*2100 | 350 | ||

| Frantoio di lavaggio | 22 | fino a 400 kg/ora | 2480*1150*1750 | 1250 | velocità rotazione albero – 1500 giri/min |

| Estrusore | 90 | fino a 500 kg/ora | 1430*1870*5540 | 5800 | numero di zone di riscaldamento/raffreddamento – 9/6 |

| Dosatore a vite | 2,2 | 1030*900*1370 | 380 | diametro della vite – 100 mm | |

| Granulatore del filo | 4 | 1700*1000*1050 | 520 | velocità di taglio – fino a 448 giri/min | |

| Imballatrice | 3,2 | fino a 500 kg/ora | 1500*1000*1100 | 480 |

Il costo di un tale set di attrezzature arriva fino a 6.000.000 di rubli.

Il risultato sono granuli polimerici, che non sono destinati alla produzione di contenitori per alimenti. Se necessario, puoi espandere la riga aggiungendo:

- un impianto di smistamento con dispositivi ottici che selezionano le materie prime per colore;

- separatore d'aria per rimuovere polvere e altre piccole particelle;

- bagno di galleggiamento - per la pulizia profonda delle materie prime;

- lavello riscaldato automaticamente per il lavaggio di materie prime fortemente contaminate.

Fasi di produzione

La tecnologia di produzione prevede le seguenti fasi:

Benefici economici

Grazie alle materie prime praticamente gratuite, l'attività di lavorazione di contenitori di plastica e prodotti in plastica sembra piuttosto interessante.

Molte aziende si impegnano a conferire gratuitamente i rifiuti di plastica, proprio per non doversi occupare in prima persona della rimozione e dello smaltimento. Se acquisti bottiglie dalla popolazione, il costo di una tonnellata costerà 9.000 rubli. Il costo del polipropilene grezzo (non per esigenze domestiche) arriva fino a 30.000 per tonnellata, granuli alta classe– fino a 55.000 per tonnellata. Da 5 tonnellate di materie prime si ottengono 4 tonnellate di granuli: questo è alta percentuale in lavorazione.

Il profitto dalla vendita di 1 tonnellata di pellet può arrivare a 20.000 rubli. Il reddito mensile dipenderà dalla potenza e dalla produttività dell'attrezzatura - in media - 600 kg/h al mese - fino a 90 tonnellate (1.800.000 rubli di reddito).

Tenendo conto dei costi di trasporto, amministrativi e operativi, delle tasse e dei pagamenti salari, puoi guadagnare fino a 900.000 al mese. Il costo delle attrezzature con tali volumi di profitto si ripaga in sei mesi.

Video: Idea imprenditoriale per il riciclaggio della plastica