Τεχνολογική διαδικασία παραγωγής χαλκού.

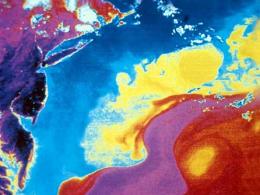

Στο εξωτερικό, επί του παρόντος, περίπου το 85% της συνολικής παραγωγής χαλκού παράγεται με την πυρομεταλλουργική μέθοδο. Στη Ρωσία, το μερίδιο του χαλκού που παράγεται από την υδρομεταλλουργική τεχνολογία αντιπροσωπεύει λιγότερο από 1%. Δεν υπάρχουν προοπτικές για σημαντική ανάπτυξη της υδρομεταλλουργίας του χαλκού στη χώρα μας τις επόμενες δεκαετίες.

Έτσι, η επεξεργασία των πρώτων υλών μεταλλεύματος χαλκού και νικελίου πραγματοποιείται κυρίως με πυρομεταλλουργικές διεργασίες.

Οι πυρομεταλλουργικές διεργασίες που χρησιμοποιούνται στην παραγωγή χαλκού περιλαμβάνουν το οξειδωτικό καβούρδισμα, διαφορετικά είδητήξεις (για ματ, ανάκτηση, διύλιση), ματ μετατροπής και, σε ορισμένες περιπτώσεις, διεργασίες εξάχνωσης.

Τα τεχνολογικά σχήματα των επιχειρήσεων που λειτουργούν για την παραγωγή χαλκού και νικελίου σε κάθε περίπτωση έχουν τα δικά τους ειδικά χαρακτηριστικάσχετίζονται με τον τύπο των πρώτων υλών που επεξεργάζονται, τον μεταλλουργικό εξοπλισμό που χρησιμοποιείται, τις πηγές θερμικής ενέργειας και μια σειρά από άλλες τοπικές συνθήκες. Ωστόσο, όλα είναι κοντά στη δομή τους και εντάσσονται στο πλαίσιο βασικών τεχνολογικών σχημάτων.

Λαμβάνοντας υπόψη τις ποικιλίες των επεξεργασμένων μεταλλευμάτων χαλκού και νικελίου, τρία βασικά πυρομεταλλουργικά σχήματα χρησιμοποιούνται σήμερα στη βιομηχανία.

Η πυρομεταλλουργική επεξεργασία μεταλλευμάτων και συμπυκνωμάτων θειούχου χαλκού μπορεί να πραγματοποιηθεί με δύο τρόπους. Ο πρώτος τρόπος προβλέπει την πλήρη οξείδωση όλου του θείου στις επεξεργασμένες πρώτες ύλες χρησιμοποιώντας προκαταρκτικό οξειδωτικό καβούρδισμα (καύση «στεγανά») ενώ ταυτόχρονα μετατρέπει τον χαλκό σιδήρου σε μορφή οξειδίου:

4FeS 2 + 11O 2 \u003d 2Fe 2 O 3 + 8SO 2;

2Cu 2 S + ZO 2 \u003d 2Cu 2 O + 2SO 2.

Το προϊόν ψησίματος (ασβέστιο) στη συνέχεια υποβάλλεται σε επιλεκτική αναγωγή με πλήρη τήξη του υλικού - τήξη αναγωγής. Σε αυτή την περίπτωση, ο χαλκός ανάγεται σε μεταλλική κατάσταση και ο σίδηρος, κυρίως σε βουστίτη. Τα οξείδια του σιδήρου, μαζί με τα απόβλητα μετάλλευμα και τα οξείδια των ρευστών, σχηματίζουν σκωρία, η οποία απομακρύνεται σε χωματερή. Η διαδικασία ανάκτησης περιγράφεται από τις ακόλουθες κύριες αντιδράσεις:

Cu 2 O + CO \u003d 2Ci + CO 2,

Fe 2 O 3 + CO \u003d 2FeO + CO 2,

FeO + CO \u003d Fe + CO 2.

Αυτή η μέθοδος απόκτησης χαλκού φαίνεται να είναι η πιο απλή και φυσική. Γι' αυτό ήταν, στην πραγματικότητα, ο μόνος τρόπος επεξεργασίας μεταλλευμάτων χαλκού τον 18ο και 19ο αιώνα. Ωστόσο, ορισμένες σημαντικές ελλείψεις της αναγωγικής τήξης κατέστησαν αναγκαία την εγκατάλειψη της χρήσης του. Επί του παρόντος, μια διαδικασία κοντά στη τήξη αναγωγής χρησιμοποιείται μόνο για την επεξεργασία δευτερογενών πρώτων υλών χαλκού. Τα κύρια μειονεκτήματα αυτής της μεθόδου είναι:

1. Όταν τήκεται, λαμβάνεται πολύ βρώμικος (μαύρος) χαλκός που περιέχει έως και 20% σίδηρο και άλλες ακαθαρσίες. Αυτό, όπως είναι γνωστό από τη θεωρία των πυρομεταλλουργικών διεργασιών, εξηγείται από τις διευκολυνόμενες συνθήκες για την αναγωγή του σιδήρου παρουσία τετηγμένου χαλκού. Η διύλιση του μαύρου χαλκού από μεγάλη ποσότητα ακαθαρσιών είναι πολύ περίπλοκη και δαπανηρή και, επιπλέον, συνδέεται με μεγάλες απώλειες χαλκού,

2. Οι σκωρίες που βρίσκονται σε ισορροπία με τον μεταλλικό χαλκό είναι πολύ πλούσιες, γεγονός που μειώνει την εξόρυξη χαλκού σε εμπορεύσιμα προϊόντα.

3. Η τήξη πραγματοποιείται με υψηλή κατανάλωση (έως και 20% της μάζας του φορτίου) σπάνιου και ακριβού κοκ.

Ο δεύτερος τρόπος, χαρακτηριστικός της σύγχρονης πυρομεταλλουργίας χαλκού, περιλαμβάνει την τήξη στο "Mate" σε ένα ενδιάμεσο στάδιο της τεχνολογίας, ακολουθούμενη από την επεξεργασία του σε χαλκό με φουσκάλες. Σε αυτή την περίπτωση, το απόβλητο πέτρωμα μετατρέπεται σε σκωρία. μια οξειδωτική, ουδέτερη ή αναγωγική ατμόσφαιρα, συνθήκες οξειδωτικής τήξης, είναι δυνατόν να ληφθούν ματ οποιασδήποτε δεδομένης σύνθεσης.Σε αυτή την περίπτωση, τα θειούχα σιδήρου θα οξειδωθούν κατά κύριο λόγο και θα ακολουθήσει σκωρίαση του οξειδίου του με πυρίτιο σύμφωνα με την αντίδραση

2FeS + 3O 2 + SiO 2 \u003d 2FeO SiO 2 + 2SO 2. (14)

Κατά την τήξη σε ματ σε ουδέτερη ή αναγωγική ατμόσφαιρα, είναι αδύνατο να ελεγχθεί ο βαθμός αποθείωσης και η περιεκτικότητα σε χαλκό στο ματ θα διαφέρει σημαντικά από την περιεκτικότητά του στην αρχική φόρτιση. Για το λόγο αυτό, προκειμένου να ληφθούν ματ πλουσιότερα σε περιεκτικότητα σε χαλκό κατά την επεξεργασία φτωχών συμπυκνωμάτων, μερικές φορές συνιστάται να αφαιρέσετε πρώτα μέρος του θείου με οξειδωτική καβούρδισμα, χωρίς τήξη του υλικού στους 800–900 °C.

Περαιτέρω επεξεργασία των ματ για τη λήψη μεταλλουργικού χαλκού από αυτά πραγματοποιείται με οξείδωση τους σε υγρή κατάσταση. Σε αυτή την περίπτωση, λόγω της μεγαλύτερης συγγένειας του σιδήρου για το οξυγόνο, το θειούχο σίδηρο οξειδώνεται πρώτα σύμφωνα με την αντίδραση (14). Μετά την οξείδωση όλου του σιδήρου και την απομάκρυνση της προκύπτουσας σκωρίας, ο θειούχος χαλκός οξειδώνεται σύμφωνα με τη συνολική αντίδραση:

Cu 2 S + O 2 \u003d 2Cu + SO 2. (15)

Η τεχνολογία, συμπεριλαμβανομένης της τήξης ματ, καθιστά δυνατή την απόκτηση ενός καθαρότερου μετάλλου που περιέχει 97,5-99,5% Cu. Αυτός ο χαλκός ονομάζεται blister. Ο καθαρισμός του blister χαλκού σε σύγκριση με τον μαύρο είναι πολύ απλοποιημένος και φθηνότερος.

ΣΕ τα τελευταία χρόνιαστη μεταλλουργία των θειούχων πρώτων υλών, αναπτύσσονται όλο και περισσότερο αυτογενείς διεργασίες, που πραγματοποιούνται σε βάρος της θερμότητας από την οξείδωση των σουλφιδίων με τη χρήση θερμαινόμενης έκρηξης και έκρηξης εμπλουτισμένη με οξυγόνο. Αυτές οι διεργασίες, οι οποίες είναι οξειδωτικά τήγματα, συνδυάζουν τις διαδικασίες πυροδότησης και ματ τήξης σε μία λειτουργία.

Η σύγχρονη πυρομεταλλουργία χαλκού, παρά τη θεμελιώδη κοινότητα των τεχνολογικών σχημάτων που χρησιμοποιούνται από διάφορες επιχειρήσεις, παρέχει πολλές επιλογές. (Εγώ-IV)την πρακτική εφαρμογή του (Εικ. 14).

Όπως προκύπτει από το Σχ. 14, η τεχνολογία για την απόκτηση χαλκού blister χαρακτηρίζεται από πολλαπλά στάδια (με εξαίρεση την επιλογή IV,που προβλέπει την άμεση τήξη των συμπυκνωμάτων για τον χαλκό με κυψέλες). Σε κάθε μία από τις διαδοχικές τεχνολογικές εργασίες, η συγκέντρωση του χαλκού στο κύριο προϊόν που περιέχει μέταλλο αυξάνεται σταδιακά με διαχωρισμό του γάντζου και των συναφών στοιχείων, κυρίως σιδήρου και θείου. Στην πράξη, η απομάκρυνση του σιδήρου και του θείου πραγματοποιείται λόγω της οξείδωσής τους σε τρία (ψήσιμο, τήξη, μετατροπή), δύο (τήξη, μετατροπή) ή σε ένα στάδιο.

Η πιο κοινή τεχνολογία μέχρι στιγμής παρέχει (βλ. Εικ. 14) την υποχρεωτική χρήση των ακόλουθων μεταλλουργικών διεργασιών: τήξη ματ, μετατροπή χαλκού ματ, πυρκαγιά και ηλεκτρολυτική διύλιση χαλκού. Σε ορισμένες περιπτώσεις, πριν από την τήξη σε ματ, πραγματοποιείται προκαταρκτική οξειδωτική καβούρδισμα θειούχων πρώτων υλών.

Η τήξη σε ματ μεταλλεύματα και συμπυκνώματα χαλκού - η κύρια τεχνολογική διαδικασία - μπορεί να πραγματοποιηθεί με σχεδόν οποιοδήποτε είδος τήξης μεταλλευμάτων. Στη σύγχρονη μεταλλουργία χαλκού, για την υλοποίησή του χρησιμοποιούνται αντηχητές, ορυκτοθερμικοί (ηλεκτρικοί) και φρεατοί φούρνοι, καθώς και αυτογενείς διεργασίες πολλών ποικιλιών.

Ειδικό βάρος διάφορους τρόπουςΗ παραγωγή χαλκού στη Σοβιετική Ένωση εκφράζεται στα ακόλουθα κατά προσέγγιση νούμερα,%: 60-65 - ανακλαστική τήξη. 18-22 - τήξη ορυχείου. 10-15 - ηλεκτρική τήξη. 8-10 - αυτογενείς διεργασίες. 0,1-0,2 - υδρομεταλλουργία.

Το νικέλιο που λαμβάνεται από οξειδωμένα μεταλλεύματα παράγεται σε κοκκοποιημένη μορφή (νικέλιο φωτιάς) χωρίς πρόσθετη διύλιση. Αυτό οφείλεται στο γεγονός ότι τέτοιο νικέλιο δεν περιέχει μεγάλες ποσότητες ακαθαρσιών επιβλαβών για τη σιδηρούχα μεταλλουργία και χρησιμοποιείται κυρίως για την κραματοποίηση ειδικών χάλυβων.

Η τεχνολογία επεξεργασίας πολύ φτωχών οξειδωμένων μεταλλευμάτων νικελίου, τα οποία λιώνουν σε ματ χωρίς προκαταρκτικό εμπλουτισμό, είναι πολύ δυσκίνητη και πολλαπλών σταδίων, γεγονός που είναι το μεγάλο της μειονέκτημα.

Το οποίο αναφέρεται σε μη σιδηρούχα μέταλλα, είναι γνωστό εδώ και πολύ καιρό. Η παραγωγή του εφευρέθηκε πριν οι άνθρωποι αρχίσουν να φτιάχνουν σίδηρο. Σύμφωνα με υποθέσεις, αυτό συνέβη ως αποτέλεσμα της διαθεσιμότητάς του και της μάλλον απλής εξαγωγής από ενώσεις και κράματα που περιέχουν χαλκό. Ας δούμε, λοιπόν, τις ιδιότητες και τη σύνθεση του χαλκού σήμερα, τις κορυφαίες χώρες στον κόσμο στην παραγωγή χαλκού, την κατασκευή προϊόντων από αυτόν και τα χαρακτηριστικά αυτών των περιοχών.

Ο χαλκός έχει υψηλό συντελεστή ηλεκτρικής αγωγιμότητας, ο οποίος χρησίμευσε για να αυξήσει την αξία του ως ηλεκτρικό υλικό. Αν παλαιότερα μέχρι το ήμισυ του συνόλου του χαλκού που παράγεται στον κόσμο ξοδευόταν για ηλεκτρικά σύρματα, τώρα το αλουμίνιο χρησιμοποιείται για αυτούς τους σκοπούς, ως πιο προσιτό μέταλλο. Και ο ίδιος ο χαλκός γίνεται το πιο σπάνιο μη σιδηρούχο μέταλλο.

Αυτό το βίντεο συζητά χημική σύνθεσηχαλκός:

Δομή

Η δομική σύνθεση του χαλκού περιλαμβάνει πολλούς κρυστάλλους: χρυσό, ασβέστιο, ασήμι και πολλούς άλλους. Όλα τα μέταλλα που περιλαμβάνονται στη δομή του χαρακτηρίζονται από σχετική απαλότητα, ολκιμότητα και ευκολία επεξεργασίας. Οι περισσότεροι από αυτούς τους κρυστάλλους σε συνδυασμό με τον χαλκό σχηματίζουν στερεά διαλύματα με συνεχείς σειρές.

Η μονάδα κυψέλης αυτού του μετάλλου έχει κυβικό σχήμα. Για κάθε τέτοιο κύτταρο, υπάρχουν τέσσερα άτομα που βρίσκονται στις κορυφές και στο κεντρικό τμήμα της όψης.

Χημική σύνθεση

Η σύνθεση του χαλκού κατά την παραγωγή του μπορεί να περιλαμβάνει έναν αριθμό ακαθαρσιών που επηρεάζουν τη δομή και τα χαρακτηριστικά του τελικού προϊόντος. Ταυτόχρονα, το περιεχόμενό τους θα πρέπει να ρυθμίζεται σύμφωνα με μεμονωμένα στοιχεία, καθώς και τον συνολικό αριθμό τους. Οι ακαθαρσίες που βρίσκονται στον χαλκό περιλαμβάνουν:

- Βισμούθιο. Αυτό το στοιχείο επηρεάζει αρνητικά τόσο την τεχνολογία όσο και μηχανικές ιδιότητεςμέταλλο. Γι' αυτό δεν πρέπει να υπερβαίνει το 0,001% της τελικής σύνθεσης.

- Οξυγόνο. Θεωρείται η πιο ανεπιθύμητη ακαθαρσία στη σύνθεση του χαλκού. Η περιοριστική του περιεκτικότητα στο κράμα είναι έως και 0,008% και μειώνεται γρήγορα κατά την έκθεση. υψηλές θερμοκρασίες. Το οξυγόνο επηρεάζει αρνητικά την ολκιμότητα του μετάλλου, καθώς και την αντοχή του στη διάβρωση.

- Μαγγάνιο. Στην περίπτωση της κατασκευής αγώγιμου χαλκού, αυτό το εξάρτημα εμφανίζεται αρνητικά στην αγωγιμότητα του. Ήδη στο θερμοκρασία δωματίουταχέως διαλυτό στον χαλκό.

- Αρσενικό. Αυτό το συστατικό δημιουργεί ένα στερεό διάλυμα με χαλκό και πρακτικά δεν επηρεάζει τις ιδιότητές του. Η δράση του στοχεύει κυρίως στην εξουδετέρωση αρνητικό αντίκτυποαπό αντιμόνιο, βισμούθιο και οξυγόνο.

- . Σχηματίζει ένα στερεό διάλυμα με τον χαλκό και ταυτόχρονα μειώνει τη θερμική και ηλεκτρική αγωγιμότητά του.

- . Δημιουργεί ένα στερεό διάλυμα και ενισχύει τη θερμική αγωγιμότητα.

- σελήνιο, θείο. Αυτά τα δύο συστατικά έχουν την ίδια επίδραση στο τελικό προϊόν. Οργανώνουν μια εύθραυστη σύνδεση με χαλκό και δεν αποτελούν περισσότερο από 0,001%. Με την αύξηση της συγκέντρωσης, ο βαθμός πλαστικότητας του χαλκού μειώνεται απότομα.

- Αντιμόνιο. Αυτό το συστατικό είναι εξαιρετικά διαλυτό στον χαλκό, επομένως έχει ελάχιστη επίδραση στις τελικές του ιδιότητες. Επιτρέπεται όχι περισσότερο από 0,05% του συνολικού όγκου.

- Φώσφορος. Χρησιμεύει ως ο κύριος αποοξειδωτικός χαλκός, η περιοριστική διαλυτότητα του οποίου είναι 1,7% σε θερμοκρασία 714°C. Ο φώσφορος, σε συνδυασμό με τον χαλκό, όχι μόνο συμβάλλει στην καλύτερη συγκόλλησή του, αλλά βελτιώνει και τις μηχανικές του ιδιότητες.

- . Που περιέχονται σε μια μικρή ποσότηταχαλκός, πρακτικά δεν επηρεάζει τη θερμική και ηλεκτρική αγωγιμότητά του.

Παραγωγή χαλκού

Ο χαλκός παράγεται από θειούχα μεταλλεύματα, τα οποία περιέχουν αυτόν τον χαλκό σε όγκο τουλάχιστον 0,5%. Στη φύση, υπάρχουν περίπου 40 ορυκτά που περιέχουν αυτό το μέταλλο. Ο χαλκοπυρίτης είναι το πιο κοινό θειούχο ορυκτό που χρησιμοποιείται ενεργά στην παραγωγή χαλκού.

Για να παραχθεί 1 τόνος χαλκού, πρέπει να πάρετε μεγάλο ποσότην πρώτη ύλη που το περιέχει. Πάρτε, για παράδειγμα, την παραγωγή χυτοσιδήρου, για να λάβετε αυτό το μέταλλο σε ποσότητα 1 τόνου, θα χρειαστεί να επεξεργαστείτε περίπου 2,5 τόνους σιδηρομετάλλευμα. Και για να ληφθεί η ίδια ποσότητα χαλκού, θα χρειαστεί να επεξεργαστείτε έως και 200 τόνους μεταλλεύματος που τον περιέχει.

Το παρακάτω βίντεο θα σας πει για την εξόρυξη χαλκού:

Τεχνολογία και απαραίτητος εξοπλισμός

Η παραγωγή χαλκού περιλαμβάνει μια σειρά από στάδια:

- Άλεση μεταλλεύματος σε ειδικούς θραυστήρες και η επακόλουθη πιο ενδελεχής άλεση σε σφαιρόμυλους.

- Επίπλευση. Η προ-θρυμματισμένη πρώτη ύλη αναμειγνύεται με μια μικρή ποσότητα παράγοντα επίπλευσης και στη συνέχεια τοποθετείται στη μηχανή επίπλευσης. Το ξανθικό κάλιο και ο ασβέστης συνήθως δρα ως ένα τέτοιο πρόσθετο συστατικό, το οποίο καλύπτεται με ορυκτά χαλκού στο θάλαμο της μηχανής. Ο ρόλος του ασβέστη σε αυτό το στάδιο είναι εξαιρετικά σημαντικός, καθώς αποτρέπει την περιτύλιξη της ξανθικής από σωματίδια άλλων ορυκτών. Μόνο φυσαλίδες αέρα κολλάνε στα σωματίδια χαλκού, τα οποία τον μεταφέρουν στην επιφάνεια. Ως αποτέλεσμα αυτής της διαδικασίας, λαμβάνεται ένα συμπύκνωμα χαλκού, το οποίο κατευθύνεται στην απομάκρυνση της περίσσειας υγρασίας από τη σύνθεσή του.

- Καύση. Τα μεταλλεύματα και τα συμπυκνώματά τους ψήνονται σε μονόποδους κλιβάνους, κάτι που είναι απαραίτητο για την απομάκρυνση του θείου από αυτά. Το αποτέλεσμα είναι μια σκόνη και αέρια που περιέχουν θείο, τα οποία στη συνέχεια χρησιμοποιούνται για την παραγωγή θειικού οξέος.

- Τήξη φορτίου σε κλίβανο ανακλαστικού τύπου. Σε αυτό το στάδιο, μπορείτε να πάρετε ακατέργαστο ή ήδη ψημένο μείγμα και να το υποβάλετε σε ψήσιμο σε θερμοκρασία 1500°C. Σημαντική προϋπόθεσηδουλειά είναι να διατηρείται μια ουδέτερη ατμόσφαιρα στο φούρνο. Ως αποτέλεσμα, ο χαλκός θειούται και μετατρέπεται σε ματ.

- Μετατροπή. Ο χαλκός που προκύπτει σε συνδυασμό με τη ροή χαλαζία εμφυσάται σε ειδικό θερμοπομπό για 15-24 ώρες, με αποτέλεσμα να λαμβάνεται χαλκός με φυσαλίδες ως αποτέλεσμα της πλήρους καύσης του θείου και της απομάκρυνσης των αερίων. Μπορεί να περιέχει έως και 3% από διάφορες ακαθαρσίες, οι οποίες εξέρχονται από την ηλεκτρόλυση.

- Διύλιση με φωτιά. Το μέταλλο πρώτα λιώνει και στη συνέχεια διυλίζεται σε ειδικούς φούρνους. Η έξοδος είναι κόκκινος χαλκός.

- ηλεκτρολυτική διύλιση. Αυτό το στάδιο περνάει από άνοδο και χαλκό πυρκαγιάς για μέγιστο καθαρισμό.

Σχετικά με τα εργοστάσια και τα κέντρα παραγωγής χαλκού στη Ρωσία και στον κόσμο, διαβάστε παρακάτω.

Αξιοσημείωτοι κατασκευαστές

Υπάρχουν μόνο τέσσερις μεγαλύτερες επιχειρήσεις εξόρυξης και παραγωγής χαλκού στη Ρωσία:

Υπάρχουν μόνο τέσσερις μεγαλύτερες επιχειρήσεις εξόρυξης και παραγωγής χαλκού στη Ρωσία:

- "Norilsk Nickel";

- "Uralelectromed";

- Novgorod Metallurgical Plant;

- Ηλεκτρολυτική μονάδα χαλκού Kyshtym.

Οι δύο πρώτες εταιρείες αποτελούν μέρος της διάσημης UMMC holding, η οποία περιλαμβάνει περίπου 40 βιομηχανικές επιχειρήσεις. Παράγει περισσότερο από το 40% του συνόλου του χαλκού στη χώρα μας. Τα δύο τελευταία εργοστάσια ανήκουν στη Russian Copper Company.

Το παρακάτω βίντεο θα σας πει για την παραγωγή χαλκού:

Ιστορικό απόκτησης χαλκού:

Η ιστορία της απόκτησης χαλκού είναι ενδιαφέρουσα. Ήδη 5-6 χιλιάδες χρόνια π.Χ. Το μετάλλευμα χαλκού εξορύχθηκε από Αιγύπτιους σκλάβους στη Νουβία, στη χερσόνησο του Σινά. Η παλαιότερη κάμινος τήξης χαλκού βρέθηκε στη χερσόνησο του Σινά. Με βάση τη σύσταση της σκωρίας, διαπιστώθηκε ότι σε αυτόν τον κλίβανο τήκονταν χαλκός. Για να βελτιώσουν τις ιδιότητες χύτευσης του χαλκού, οι Έλληνες πρόσθεσαν πέτρα κασσίτερου (διοξείδιο του κασσίτερου) στο μετάλλευμα και πήραν μπρούτζο κασσίτερου.Η τέχνη της απόκτησης χαλκού και των κραμάτων του πέρασε στη συνέχεια στους Ρωμαίους. Οι Ρωμαίοι πήραν μετάλλευμα κασσίτερου από την Αγγλία, που εκείνη την εποχή ονομάζονταν Κασιτερίδες Νήσοι. Είναι ενδιαφέρον να σημειωθεί ότι το ορυκτό είναι το διοξείδιο του κασσιτέρου και εξακολουθεί να ονομάζεται κασιτρίτης.

Το μικρό αλλά λεπτομερές έργο του M.V. Lomonosov «The Foundation of Metallurgy» (1763), το οποίο έπαιξε εξαιρετικό ρόλο στην ανάπτυξη της μεταλλουργικής παραγωγής, δίνει μια ιδέα για τις μεθόδους απόκτησης χαλκού στη Ρωσία. Στο ίδιο βιβλίο δίνεται περιγραφή της «θειωτικής πυροδότησης». Συνίσταται στην αργή οξείδωση του θειούχου χαλκού σε θειικό χαλκό με ατμοσφαιρικό οξυγόνο: CuS + 2O 2 > CuSO 4, ακολουθούμενη από έκπλυση του άλατος με νερό προκειμένου να ληφθεί θειικός χαλκός.

· Λήψη χαλκού με ηλεκτρόλυση.

Η ηλεκτρόλυση χρησιμοποιείται ευρέως για τον καθαρισμό (εξευγενισμό) του χαλκού. Για τον καθαρισμό του χαλκού, οι άνοδοι χυτεύονται από φυσαλίδες χαλκού - παχιές πλάκες. Εναιωρούνται σε λουτρό που περιέχει διάλυμα θειικού χαλκού. Ως κάθοδοι χρησιμοποιούνται λεπτά φύλλα. καθαρό χαλκόστον οποίο εναποτίθεται καθαρός χαλκός κατά την ηλεκτρόλυση . Ο χαλκός διαλύεται στην άνοδο. Τα ιόντα χαλκού μετακινούνται στην κάθοδο, παίρνουν ηλεκτρόνια από την κάθοδο και περνούν σε άτομα: Cu +2 +2e?>Cu. ΚΑΘΑΡΟΣ χαλκόςεγκαθίσταται στην κάθοδο.

Οι ακαθαρσίες που συνθέτουν τον χαλκό με φουσκάλες συμπεριφέρονται διαφορετικά. Περισσότερα ηλεκτραρνητικά στοιχεία - ψευδάργυρος, σίδηρος, κάδμιο και άλλα διαλύονται στην άνοδο. Όμως αυτά τα μέταλλα δεν ξεχωρίζουν στην κάθοδο, αφού βρίσκονται στα αριστερά του χαλκού στην ηλεκτροχημική σειρά των τάσεων και έχουν περισσότερα αρνητικά δυναμικά.

- · Μεταλλοθερμική μέθοδος λήψης.

- 3CuO+2Al>Al 2 O 3 +3Cu

- 3Cu+2Fe>Fe 2 O 3 +3Cu+Q

- · Πυρομεταλλουργική μέθοδος λήψης χαλκού.

Δεδομένου ότι η περιεκτικότητα σε χαλκό δεν υπερβαίνει το 1,5-2%, υπόκεινται σε εμπλουτισμό, δηλ. Διαχωρίστε τις ενώσεις χαλκού από τα απόβλητα πετρώματα χρησιμοποιώντας τη μέθοδο επίπλευσης. Για να γίνει αυτό, το μετάλλευμα αλέθεται στην καλύτερη σκόνη και αναμιγνύεται με νερό, προσθέτοντας εκ των προτέρων παράγοντες επίπλευσης σε αυτό - σύμπλοκο οργανική ύλη. Καλύπτουν τους μικρότερους κόκκους ενώσεων χαλκού και τους κάνουν να μη διαβρέχονται. Άλλες ουσίες που δημιουργούν αφρό προστίθενται στο νερό. Στη συνέχεια, ένα ισχυρό ρεύμα αέρα περνά μέσα από την ανάρτηση. Δεδομένου ότι τα σωματίδια (κόκκοι ενώσεων χαλκού) δεν βρέχονται από το νερό, κολλάνε στις φυσαλίδες αέρα και επιπλέουν στην κορυφή. Όλα αυτά λαμβάνουν χώρα στη συσκευή επίπλευσης. Ο αφρός, που περιέχει κόκκους ενώσεων χαλκού, συλλέγεται, φιλτράρεται, συμπιέζεται από το νερό και ξηραίνεται. Έτσι προκύπτει ένα συμπύκνωμα, από το οποίο χαλκός.Ανάλογα με τη σύνθεση του μεταλλεύματος, υπάρχουν διάφορες μέθοδοι επεξεργασίας του.

Το θειούχο μετάλλευμα ψήνεται πρώτα με ελεύθερη ροή αέρα για να αφαιρεθεί μέρος του θείου: 2CuS+3O 2 . Αυτό το ψήσιμο πραγματοποιείται σε μηχανικούς κλιβάνους, παρόμοιους με τους πυρίτες. ΣΕ Πρόσφαταάρχισε να χρησιμοποιεί πυροδότηση σε ρευστοποιημένη κλίνη. Τα φρυγμένα προϊόντα στη συνέχεια επανατήκονται μαζί με ροές σε έναν κλίβανο αντήχησης. Για παράδειγμα, λαμβάνουν χώρα πολλές χημικές διεργασίες

2CuO+4CuS>3Cu 2 S+SO 2 .

Τα απόβλητα πετρώματα, μέρος των σουλφιδίων και των οξειδίων του σιδήρου περνούν σε σκωρία και το ματ συσσωρεύεται στο κάτω μέρος του κλιβάνου - ένα τήγμα θειούχου χαλκού Cu 2 S και θειούχου σιδήρου FeS. Το ματ αποστραγγίζεται από τον κλίβανο και επεξεργάζεται σε ένα θερμοπομπό, το οποίο είναι παρόμοιο σε σχεδιασμό με ένα θερμαντήρα για επεξεργασία χάλυβα. Η μερική απομάκρυνση του θείου πραγματοποιείται διοχετεύοντας αέρα μέσα από το λιωμένο ματ:

2Cu 2 S+3O 2 >2Cu 2 O+2SO 2 .

Το θειούχο χαλκό και το οξείδιο του χαλκού δίνουν μεταλλικό blister χαλκό:

Cu 2 S+2Cu 2 O>SO 2 +6Cu

Περιέχει περίπου 95-98% χαλκό. Κατά τη διάρκεια της επόμενης επανατήξης στην εστία ενός κλιβάνου αντήχησης, η περιεκτικότητα σε χαλκό μπορεί να αυξηθεί στο 99,7%. Ο περαιτέρω καθαρισμός του χαλκού πραγματοποιείται με ηλεκτρόλυση.

Πιο απλά, επεξεργάζονται μεταλλεύματα οξειδίου του χαλκού, που αποτελούνται από οξείδιο του χαλκού, οξείδιο του χαλκού και ανθρακικά άλατα χαλκού (Cu 2 O, CuO, CuCO 3 Cu (OH) 2). Αυτά τα μεταλλεύματα εμπλουτισμού πυρώνονται με οπτάνθρακα σε υψηλή θερμοκρασία:

2CuO+C>CO 2 +2Cu.

Εξόρυξη και παραγωγή αλάτων χαλκού από φυσικά κοιτάσματα.

Περίπου το 15% όλων των μεταλλευμάτων χαλκού επεξεργάζεται με την υδρομεταλλουργική μέθοδο - το θρυμματισμένο μετάλλευμα επεξεργάζεται με έναν διαλύτη που διαλύει τον χαλκό. Τα μεταλλεύματα που περιέχουν οξείδιο του χαλκού επεξεργάζονται με αραιό θειικό οξύ:

CuO + H 2 SO 4 > CuSO 4 + H 2 O

Σε σύγκριση με πολλά άλλα οξείδια που βρίσκονται στο μετάλλευμα, το οξείδιο του χαλκού διαλύεται σχετικά καλά. Ο διαχωρισμός του μεταλλικού χαλκού από το διάλυμα πραγματοποιείται με ηλεκτρόλυση.

Εάν ο χαλκός βρίσκεται στο μετάλλευμα με τη μορφή σουλφιδίου, τότε μπορεί να μετατραπεί σε διάλυμα με επεξεργασία του μεταλλεύματός του με διάλυμα θειικού σιδήρου:

CuSO 4 +2Fe 2 SO 4 >4FeSO 4 +2CuSO+S

· Υδρομεταλλουργική μέθοδος λήψης

Αυτή η μέθοδος χρησιμοποιείται από τους φτωχούς μεταλλεύματα χαλκούπου υπόκεινται σε έκπλυση. Για την έκπλυση, το μετάλλευμα κατά προτίμηση συνθλίβεται λεπτώς. Η διαδικασία πραγματοποιείται σε σωρούς, καθώς και σε ξύλινες και τσιμεντένιες δεξαμενές. Η έκπλυση πραγματοποιείται με τη χρήση διαλυτών H 2 S0 4, Fe (SO 4) 3, NH4OH κ.λπ.

Το πιο εύκολα διαλυμένο οξειδώνεται μεταλλεύματα χαλκού:

CuO + H 2 SO 4 > CuSO 4 + H 2 O

CuCO 3 * Cu (OH) 2 + 2 H 2 SO 4 > 2CuSO 4 + 3 H 2 O + CO 2.

Τα σουλφίδια του χαλκού εκπλένονται με θειικό σίδηρο:

Cu 2 S + 2 Fe 2 (SO 4) 3 > 2 СuSO 4 + 4 FeSO 4 + S.

Στο έκπλυση μεταλλευμάτων χαλκούεπιτυγχάνεται σχεδόν πλήρης εξόρυξη χαλκού, η οποία καθιστά δυνατή την επεξεργασία ακόμη και φτωχών οξειδωμένων μεταλλευμάτων. Τα προκύπτοντα διαλύματα αλάτων χαλκού κατά τη διάρκεια της έκπλυσης υποβάλλονται σε περαιτέρω επεξεργασία για την εκχύλιση του χαλκού. Ο χαλκός εξορύσσεται από φτωχούς παραγωγούς με τσιμέντωση. Τα υπολείμματα σιδήρου (φύλλα, σύρμα) κατεβαίνουν στο διάλυμα. Ο σίδηρος αντικαθιστά τον χαλκό στα θειικά άλατα και ο χαλκός απελευθερώνεται με τη μορφή μεταλλικής λεπτής σκόνης:

CuSO 4 + Fe> FeSO 4 + Cu.

Ο χαλκός ενανθράκωσης περιέχει έως και 70% Cu. Διαλύματα που περιέχουν ένας μεγάλος αριθμός απόΟι θειικοί χαλκός υποβάλλονται σε ηλεκτρόλυση με αδιάλυτες μόνιμες ανόδους. Η κάθοδος χρησιμοποιείται συνήθως από καθαρό ηλεκτρολυτικό χαλκό. Ο ηλεκτρολύτης περιέχει 40-60 g/l χαλκό, 10-20 g/l H 2 SO 4 .

Σε μικρές συγκεντρώσεις μπορεί να υπάρχουν:

- νικέλιο;

- χρυσός;

- πλατίνα;

- ασήμι.

Οι καταθέσεις σε όλο τον κόσμο έχουν περίπου το ίδιο σύνολο χημικά στοιχείαστη σύνθεση του μεταλλεύματος, διαφέρουν μόνο στο ποσοστό τους. Για την απόκτηση καθαρού μετάλλου, χρησιμοποιούνται διάφορες βιομηχανικές μέθοδοι. Σχεδόν το 90% των μεταλλουργικών επιχειρήσεων χρησιμοποιούν την ίδια μέθοδο παραγωγής καθαρού χαλκού - πυρομεταλλουργικής.

Το σχέδιο αυτής της διαδικασίας καθιστά επίσης δυνατή την απόκτηση μετάλλου από δευτερογενείς πρώτες ύλες, κάτι που αποτελεί σημαντικό πλεονέκτημα για τη βιομηχανία. Δεδομένου ότι τα κοιτάσματα ανήκουν στην ομάδα των μη ανανεώσιμων κοιτασμάτων, τα αποθέματα μειώνονται κάθε χρόνο, τα μεταλλεύματα γίνονται φτωχότερα και η εξόρυξη και η παραγωγή τους γίνεται ακριβή. Αυτό επηρεάζει τελικά την τιμή του μετάλλου διεθνή αγορά. Εκτός από την πυρομεταλλουργική μέθοδο, υπάρχουν και άλλοι τρόποι:

- υδρομεταλλουργική;

- μέθοδος διύλισης με φωτιά.

Στάδια πυρομεταλλουργικής παραγωγής χαλκού

Η βιομηχανική παραγωγή χαλκού με τη χρήση της πυρομεταλλουργικής μεθόδου έχει πλεονεκτήματα σε σχέση με άλλες μεθόδους:

- η τεχνολογία παρέχει υψηλή παραγωγικότητα - με τη βοήθειά της είναι δυνατή η λήψη μετάλλου από πετρώματα στα οποία η περιεκτικότητα σε χαλκό είναι ακόμη χαμηλότερη από 0,5%.

- σας επιτρέπει να επεξεργάζεστε αποτελεσματικά τις δευτερεύουσες πρώτες ύλες.

- έφτασε υψηλός βαθμόςμηχανοποίηση και αυτοματοποίηση όλων των σταδίων.

- κατά τη χρήση του, οι εκπομπές μειώνονται σημαντικά βλαβερές ουσίεςστην ατμόσφαιρα?

- Η μέθοδος είναι οικονομική και αποτελεσματική.

Πλουτισμός

Σχέδιο εμπλουτισμού μεταλλεύματος

Στο πρώτο στάδιο της παραγωγής, είναι απαραίτητο να προετοιμαστεί το μετάλλευμα, το οποίο παραδίδεται στις μονάδες επεξεργασίας απευθείας από το λατομείο ή το ορυχείο. Συχνά υπάρχουν μεγάλα κομμάτια βράχου που πρέπει πρώτα να θρυμματιστούν.

Αυτό συμβαίνει σε τεράστιες μονάδες σύνθλιψης. Μετά τη σύνθλιψη, λαμβάνεται μια ομοιογενής μάζα, με κλάσμα έως 150 mm. Τεχνολογία προ-εμπλουτισμού:

- Οι πρώτες ύλες χύνονται σε ένα μεγάλο δοχείο και γεμίζουν με νερό.

- Στη συνέχεια προστίθεται οξυγόνο υπό πίεση για να σχηματιστεί ένας αφρός.

- Τα μεταλλικά σωματίδια κολλάνε στις φυσαλίδες και ανεβαίνουν προς τα πάνω, και το απόβλητο βράχο κατακάθεται στο κάτω μέρος.

- Επιπλέον, το συμπύκνωμα χαλκού αποστέλλεται για ψήσιμο.

Καύση

Αυτό το στάδιο στοχεύει στη μείωση της περιεκτικότητας σε θείο όσο το δυνατόν περισσότερο. Η μάζα του μεταλλεύματος τοποθετείται σε κλίβανο, όπου η θερμοκρασία ρυθμίζεται στους 700–800 o C. Ως αποτέλεσμα της θερμικής έκθεσης, η περιεκτικότητα σε θείο μειώνεται στο μισό. Το θείο οξειδώνεται και εξατμίζεται και μέρος των ακαθαρσιών (σίδηρος και άλλα μέταλλα) περνά σε κατάσταση σκωρίας εύκολα, η οποία θα διευκολύνει την περαιτέρω τήξη.

Αυτό το στάδιο μπορεί να παραλειφθεί εάν το πέτρωμα είναι πλούσιο και περιέχει 25–35% χαλκό μετά τον εμπλουτισμό, χρησιμοποιείται μόνο για φτωχά μεταλλεύματα.

Λιώνει σε ματ

Η τεχνολογία ματ τήξης καθιστά δυνατή την απόκτηση χαλκού κυψέλης, ο οποίος διαφέρει σε ποιότητες: από MCh1 - το πιο καθαρό έως MCh6 (περιέχει έως και 96% καθαρό μέταλλο). Κατά τη διαδικασία της τήξης, η πρώτη ύλη βυθίζεται σε ειδικό φούρνο στον οποίο η θερμοκρασία ανεβαίνει στους 1450 o C.

Μετά την τήξη της μάζας, εμφυσείται με συμπιεσμένο οξυγόνο σε μετατροπείς. Έχουν οριζόντια όψη και το φύσημα πραγματοποιείται μέσω μιας πλευρικής οπής. Ως αποτέλεσμα της εμφύσησης, τα σουλφίδια του σιδήρου και του θείου οξειδώνονται και μετατρέπονται σε σκωρία. Η θερμότητα στον μετατροπέα σχηματίζεται λόγω της ροής της θερμής μάζας, δεν θερμαίνεται επιπλέον. Η θερμοκρασία είναι 1300 o C.

Στην έξοδο του μετατροπέα, λαμβάνεται μια σύνθεση βύθισης, η οποία περιέχει έως και 0,04% σίδηρο και 0,1% θείο, καθώς και έως 0,5% άλλα μέταλλα:

- κασσίτερος;

- αντιμόνιο;

- χρυσός;

- νικέλιο;

- ασήμι.

Ένα τέτοιο ακατέργαστο μέταλλο χυτεύεται σε πλινθώματα βάρους έως 1200 kg. Αυτός είναι ο λεγόμενος ανοδικός χαλκός. Πολλοί κατασκευαστές σταματούν σε αυτό το στάδιο και πωλούν τέτοια πλινθώματα. Επειδή όμως η παραγωγή χαλκού συχνά συνοδεύεται από την εξόρυξη πολύτιμων μετάλλων που περιέχονται στο μετάλλευμα, οι μονάδες επεξεργασίας χρησιμοποιούν την τεχνολογία διύλισης του ακατέργαστου κράματος. Ταυτόχρονα, άλλα μέταλλα διαχωρίζονται και συντηρούνται.

Διύλιση με καθοδικό χαλκό

Η τεχνολογία για την απόκτηση εξευγενισμένου χαλκού είναι αρκετά απλή. Η αρχή του χρησιμοποιείται ακόμη και για τον καθαρισμό χάλκινων νομισμάτων από οξείδια στο σπίτι. Το πρόγραμμα παραγωγής μοιάζει με αυτό:

- ένα τραχύ πλινθίο τοποθετείται σε ένα λουτρό με ηλεκτρολύτη.

- ως ηλεκτρολύτης χρησιμοποιείται διάλυμα με την ακόλουθη περιεκτικότητα:

- θειικός χαλκός - έως 200 g / l.

- θειικό οξύ - 135–200 g/l;

- κολλοειδή πρόσθετα (θειουρία, κόλλα ξύλου) - έως 60 g / l.

- νερό.

- η θερμοκρασία του ηλεκτρολύτη πρέπει να είναι έως 55 ° C.

- Στο λουτρό τοποθετούνται πλάκες από χαλκό καθόδου - λεπτά φύλλα από καθαρό μέταλλο.

- ηλεκτρικό ρεύμα είναι συνδεδεμένο. Αυτή τη στιγμή, συμβαίνει η ηλεκτροχημική διάλυση του μετάλλου. Τα σωματίδια χαλκού συγκεντρώνονται στην πλάκα της καθόδου, ενώ άλλα εγκλείσματα κατακάθονται στον πυθμένα και ονομάζονται λάσπη.

Προκειμένου η διαδικασία λήψης εξευγενισμένου χαλκού να προχωρήσει πιο γρήγορα, τα πλινθώματα ανόδου δεν πρέπει να είναι περισσότερα από 360 kg.

Η όλη διαδικασία ηλεκτρόλυσης διαρκεί 20-28 ημέρες. Κατά τη διάρκεια αυτής της περιόδου, ο καθοδικός χαλκός αφαιρείται έως και 3-4 φορές. Το βάρος των πλακών επιτυγχάνεται μέχρι 150 κιλά.

Πώς γίνεται: εξόρυξη χαλκού

Κατά τη διαδικασία εξευγενισμού, μπορούν να σχηματιστούν δενδρίτες στην κάθοδο του χαλκού - αναπτύξεις που συντομεύουν την απόσταση από την άνοδο. Ως αποτέλεσμα, η ταχύτητα και η αποτελεσματικότητα της αντίδρασης μειώνονται. Επομένως, όταν εμφανίζονται δενδρίτες, αφαιρούνται αμέσως.

Τεχνολογία υδρομεταλλουργικής παραγωγής χαλκού

Αυτή η μέθοδος δεν χρησιμοποιείται ευρέως, επειδή, σε αυτήν την περίπτωση, τα πολύτιμα μέταλλα που περιέχονται στο μεταλλεύμα χαλκού μπορεί να χαθούν.

Η χρήση του δικαιολογείται όταν ο βράχος είναι φτωχός - περιέχει λιγότερο από 0,3% κόκκινο μέταλλο.

Πώς να πάρετε χαλκό με υδρομεταλλουργική μέθοδο;

Πρώτα, ο βράχος συνθλίβεται σε ένα λεπτό κλάσμα. Στη συνέχεια τοποθετείται σε αλκαλική σύνθεση. Τις περισσότερες φορές, χρησιμοποιούνται διαλύματα θειικού οξέος ή αμμωνίας. Κατά τη διάρκεια της αντίδρασης, ο χαλκός εκτοπίζεται από τον σίδηρο.

Τσιμέντωση χαλκού με σίδηρο

Τα διαλύματα των αλάτων χαλκού που απομένουν μετά την έκπλυση περνούν περαιτέρω επεξεργασία– τσιμεντοποίηση:

- σύρμα σιδήρου, φύλλα ή άλλα απορρίμματα τοποθετούνται στο διάλυμα.

- κατά τη διάρκεια μιας χημικής αντίδρασης, ο σίδηρος εκτοπίζει τον χαλκό.

- ως αποτέλεσμα, το μέταλλο απελευθερώνεται με τη μορφή λεπτής σκόνης, στην οποία η περιεκτικότητα σε χαλκό φτάνει το 70%. Περαιτέρω καθαρισμόςγίνεται με ηλεκτρόλυση με χρήση πλάκας καθόδου.

Τεχνολογία διύλισης με πυρκαγιά του χαλκού blister

Αυτή η μέθοδος λήψης καθαρού χαλκού χρησιμοποιείται όταν η πρώτη ύλη είναι σκραπ χαλκού.

Η διαδικασία πραγματοποιείται σε ειδικούς κλιβάνους αντήχησης, οι οποίοι ψήνονται με κάρβουνο ή λάδι. Η λιωμένη μάζα γεμίζει το λουτρό, στο οποίο διοχετεύεται αέρας μέσω σιδερένιων σωλήνων:

- διάμετρος σωλήνα - έως 19 mm.

- πίεση αέρα - έως 2,5 atm.

- χωρητικότητα κλιβάνου - έως 250 κιλά.

Κατά τη διαδικασία διύλισης, οι πρώτες ύλες χαλκού οξειδώνονται, το θείο καίγεται και μετά τα μέταλλα. Τα οξείδια δεν διαλύονται στον υγρό χαλκό, αλλά επιπλέουν στην επιφάνεια. Για την αφαίρεσή τους χρησιμοποιείται χαλαζίας, ο οποίος τοποθετείται στο λουτρό πριν ξεκινήσει η διαδικασία εξευγενισμού και τοποθετείται κατά μήκος των τοίχων.

Εάν υπάρχει νικέλιο, αρσενικό ή αντιμόνιο στα παλιοσίδερα, τότε η τεχνολογία γίνεται πιο περίπλοκη. Το ποσοστό νικελίου στον εξευγενισμένο χαλκό μπορεί να μειωθεί μόνο στο 0,35%. Αν όμως υπάρχουν και άλλα συστατικά (αρσενικό και αντιμόνιο), τότε σχηματίζεται «μαρμαρυγία» νικέλιο, το οποίο διαλύεται στον χαλκό και δεν μπορεί να αφαιρεθεί.

Βίντεο: Μεταλλεύματα χαλκού των Ουραλίων

Ο χαλκός, ο οποίος χρησιμοποιείται ενεργά σε όλες σχεδόν τις βιομηχανίες, εξάγεται από διάφορα μεταλλεύματα, το πιο κοινό από τα οποία είναι ο βορνίτης. Η δημοτικότητα αυτού του μεταλλεύματος χαλκού οφείλεται όχι μόνο σε υψηλή περιεκτικότηταχαλκού στη σύνθεσή του, αλλά και σημαντικά αποθέματα βορνίτη στα έγκατα του πλανήτη μας.

Κοιτάσματα μεταλλευμάτων χαλκού

Τα μεταλλεύματα χαλκού είναι μια συσσώρευση ορυκτών, τα οποία, εκτός από τον χαλκό, περιέχουν και άλλα στοιχεία που σχηματίζουν τις ιδιότητές τους, ιδίως το νικέλιο. Η κατηγορία των μεταλλευμάτων χαλκού περιλαμβάνει εκείνους τους τύπους μεταλλευμάτων στα οποία το μέταλλο αυτό περιέχει τέτοια ποσότητα που είναι οικονομικά εφικτή η εξόρυξή του με βιομηχανικές μεθόδους. Τέτοιες συνθήκες ικανοποιούνται από μεταλλεύματα, η περιεκτικότητα σε χαλκό των οποίων κυμαίνεται από 0,5–1%. Ο πλανήτης μας έχει απόθεμα χαλκοφόρων πόρων, το μεγαλύτερο μέρος των οποίων (90%) είναι μεταλλεύματα χαλκού-νικελίου.

Τα περισσότερα από τα αποθέματα μεταλλεύματος χαλκού στη Ρωσία βρίσκονται σε Ανατολική Σιβηρία, επί Χερσόνησος Κόλα, στην περιοχή των Ουραλίων. Η Χιλή βρίσκεται στη λίστα των ηγετών όσον αφορά τα συνολικά αποθέματα τέτοιων μεταλλευμάτων, ενώ αναπτύσσονται επίσης κοιτάσματα τις ακόλουθες χώρες: ΗΠΑ (πορφυρικά μεταλλεύματα), Καζακστάν, Ζάμπια, Πολωνία, Καναδάς, Αρμενία, Ζαΐρ, Περού (πορφυρικά μεταλλεύματα), Κονγκό, Ουζμπεκιστάν. Οι ειδικοί έχουν υπολογίσει ότι τα μεγάλα κοιτάσματα χαλκού όλων των χωρών περιέχουν περίπου 680 εκατομμύρια τόνους συνολικά. Φυσικά, το ερώτημα πώς εξορύσσεται ο χαλκός διάφορες χώρες, πρέπει να εξεταστεί χωριστά.

Όλα τα κοιτάσματα μεταλλευμάτων χαλκού χωρίζονται σε διάφορες κατηγορίες που διαφέρουν ως προς τα γενετικά και βιομηχανικά-γεωλογικά χαρακτηριστικά:

- στρωματοειδής ομάδα που αντιπροσωπεύεται από σχιστόλιθους χαλκού και ψαμμίτες.

- μεταλλεύματα τύπου πυρίτη, τα οποία περιλαμβάνουν αυτοφυή και γάγγειο χαλκό.

- υδροθερμικά, συμπεριλαμβανομένων των μεταλλευμάτων που ονομάζονται χαλκός πορφυρίτης·

- πυριγενή, τα οποία αντιπροσωπεύονται από τα πιο κοινά μεταλλεύματα του τύπου χαλκού-νικελίου.

- Μεταλλεύματα τύπου skarn.

- ανθρακικό, που αντιπροσωπεύεται από μεταλλεύματα σιδήρου-χαλκού και ανθρακικού τύπου.

Στη Ρωσία, πραγματοποιείται κυρίως σε κοιτάσματα τύπου σχιστόλιθου και άμμου, στα οποία το μετάλλευμα περιέχεται σε μορφές χαλκού-πυρίτη, χαλκού-νικελίου και χαλκού-πορφυρίτη.

Φυσικές ενώσεις με περιεκτικότητα σε χαλκό

Ο καθαρός χαλκός, που είναι τα ψήγματα του, υπάρχει στη φύση σε πολύ μικρές ποσότητες. Βασικά, ο χαλκός υπάρχει στη φύση με τη μορφή διαφόρων ενώσεων, οι πιο κοινές από τις οποίες είναι οι ακόλουθες.

- Ο βορνίτης είναι ένα ορυκτό που πήρε το όνομά του προς τιμήν του Τσέχου επιστήμονα I. Born. Αυτό είναι ένα θειούχο μετάλλευμα, η χημική σύνθεση του οποίου χαρακτηρίζεται από τον τύπο του - Cu5FeS4. Ο βορνίτης έχει άλλα ονόματα: ετερόκλητος πυρίτης, μοβ χαλκού. Στη φύση, αυτό το μετάλλευμα παρουσιάζεται σε δύο πολυμορφικούς τύπους: χαμηλής θερμοκρασίας τετραγωνικό-σκαλονοεδρικό (θερμοκρασία μικρότερη από 228 μοίρες) και κυβικό-εξαοκταεδρικό υψηλής θερμοκρασίας (πάνω από 228 μοίρες). Αυτό το ορυκτό μπορεί να έχει διαφορετικούς τύπους και ανάλογα με την προέλευσή του. Έτσι, ο εξωγενής βορνίτης είναι ένα δευτερογενές πρώιμο σουλφίδιο, το οποίο είναι πολύ ασταθές και καταστρέφεται εύκολα κατά τη διάρκεια των καιρικών συνθηκών. Ο δεύτερος τύπος - ο ενδογενής βορνίτης - χαρακτηρίζεται από τη μεταβλητότητα της χημικής σύνθεσης, η οποία μπορεί να περιέχει χαλκοκίτη, γαλένα, φαλερίτη, πυρίτη και χαλκοπυρίτη. Θεωρητικά, τα ορυκτά αυτών των τύπων μπορούν να περιλαμβάνουν στη σύνθεσή τους από 25,5% θείο, περισσότερο από 11,2% σίδηρο και περισσότερο από 63,3% χαλκό, αλλά στην πράξη αυτή η περιεκτικότητα σε αυτά τα στοιχεία δεν διατηρείται ποτέ.

- Ο χαλκοπυρίτης είναι ένα ορυκτό του οποίου η χημική σύσταση χαρακτηρίζεται από τον τύπο CuFeS2. Ο χαλκοπυρίτης, που είναι υδροθερμικής προέλευσης, παλαιότερα ονομαζόταν χαλκόπυρίτης. Μαζί με τον φαληρίτη και τον γαληνό, συγκαταλέγεται στην κατηγορία των πολυμεταλλικών μεταλλευμάτων. Αυτό το ορυκτό, το οποίο, εκτός από χαλκό, περιέχει σίδηρο και θείο στη σύνθεσή του, σχηματίζεται ως αποτέλεσμα μεταμορφωτικών διεργασιών και μπορεί να υπάρχει σε δύο τύπους μεταλλευμάτων χαλκού: επαφής-μετασωματικού τύπου (skarns) και ορεινού μετασωματικού (greisens). .

- Η χαλκοζίνη είναι ένα θειούχο μετάλλευμα του οποίου η χημική σύνθεση χαρακτηρίζεται από τον τύπο Cu2S. Αυτό το μετάλλευμα περιέχει σημαντικό ποσόχαλκός (79,8%) και θείου (20,2%). Αυτό το μετάλλευμα αναφέρεται συχνά ως "γυαλάδα χαλκού" επειδή η επιφάνειά του μοιάζει με ένα αστραφτερό μέταλλο που κυμαίνεται από γκρι μολύβδου έως εντελώς μαύρο. Στα μεταλλεύματα που περιέχουν χαλκό, ο χαλκοκίτης εμφανίζεται ως πυκνά ή λεπτόκοκκα εγκλείσματα.

Στη φύση, υπάρχουν και πιο σπάνια ορυκτά που περιέχουν χαλκό στη σύνθεσή τους.

- Ο χαλκός (Cu2O), που ανήκει στα ορυκτά της ομάδας των οξειδίων, μπορεί να βρεθεί συχνά σε μέρη όπου υπάρχει μαλαχίτης και αυτοφυής χαλκός.

- Το Covellin είναι ένα θειούχο πέτρωμα που σχηματίζεται μετασωματικά. Για πρώτη φορά αυτό το ορυκτό, στο οποίο η περιεκτικότητα σε χαλκό είναι 66,5%, ανακαλύφθηκε στις αρχές του προηγουμένου αιώνα στην περιοχή του Βεζούβιου. Τώρα το covellin εξορύσσεται ενεργά σε καταθέσεις σε χώρες όπως οι ΗΠΑ, η Σερβία, η Ιταλία, η Χιλή.

- Ο μαλαχίτης είναι ένα ορυκτό γνωστό σε όλους ως καλλωπιστική πέτρα. Σίγουρα όλοι έχουν δει προϊόντα από αυτό το όμορφο ορυκτό στη φωτογραφία ή ακόμα και τα έχουν στην κατοχή τους. Ο μαλαχίτης, που είναι πολύ δημοφιλής στη Ρωσία, είναι ο ανθρακικός χάλκινος ή διυδροκοξανθρακικός χαλκός, που ανήκει στην κατηγορία των πολυμεταλλικών μεταλλευμάτων χαλκού. Ο εντοπισμένος μαλαχίτης δείχνει ότι σε κοντινή απόσταση υπάρχουν κοιτάσματα άλλων ορυκτών που περιέχουν χαλκό. Στην χώρα μας μεγάλη κατάθεσηΑυτό το ορυκτό βρίσκεται στην περιοχή Nizhny Tagil, προηγουμένως εξορύχθηκε στα Ουράλια, αλλά τώρα τα αποθέματά του εκεί έχουν εξαντληθεί σημαντικά και δεν αναπτύσσονται.

- Ο αζουρίτης είναι ένα ορυκτό που λόγω του μπλε χρώματοςονομάζεται επίσης «μπλε του χαλκού». Χαρακτηρίζεται από σκληρότητα 3,5-4 μονάδες, τα κύρια κοιτάσματά του αναπτύσσονται στο Μαρόκο, τη Ναμίμπια, το Κονγκό, την Αγγλία, την Αυστραλία, τη Γαλλία και την Ελλάδα. Ο αζουρίτης συχνά συνενώνεται με το μαλαχίτη και εμφανίζεται σε μέρη όπου βρίσκονται κοντά κοιτάσματα χαλκοφόρων μεταλλευμάτων θειούχου τύπου.

Τεχνολογίες παραγωγής χαλκού

Για την εξαγωγή χαλκού από τα ορυκτά και τα μεταλλεύματα που μιλήσαμε παραπάνω, στο σύγχρονη βιομηχανίαχρησιμοποιούνται τρεις τεχνολογίες: υδρομεταλλουργική, πυρομεταλλουργική και ηλεκτρόλυση. Η τεχνική πυρομεταλλουργικού εμπλουτισμού χαλκού, που είναι η πιο διαδεδομένη, χρησιμοποιεί ως πρώτη ύλη τον χαλκοπυρίτη. Αυτή η τεχνολογία περιλαμβάνει την υλοποίηση πολλών διαδοχικών λειτουργιών. Στο πρώτο στάδιο πραγματοποιείται ο εμπλουτισμός του μεταλλεύματος χαλκού, για τον οποίο χρησιμοποιείται οξειδωτικό καβούρδισμα ή επίπλευση.

Η μέθοδος επίπλευσης βασίζεται στο γεγονός ότι ο απόβλητος βράχος και τα μέρη του, που περιέχουν χαλκό, διαβρέχονται διαφορετικά. Όταν ολόκληρη η πέτρινη μάζα τοποθετείται σε λουτρό με υγρή σύνθεση στην οποία σχηματίζονται φυσαλίδες αέρα, αυτό το τμήμα της που περιέχει ορυκτά στοιχεία στη σύνθεσή της μεταφέρεται από αυτές τις φυσαλίδες στην επιφάνεια, κολλώντας σε αυτές. Ως αποτέλεσμα, συλλέγεται ένα συμπύκνωμα στην επιφάνεια του λουτρού - blister χαλκού, στον οποίο αυτό το μέταλλο περιέχει από 10 έως 35%. Είναι από ένα τέτοιο συμπύκνωμα πούδρας που προκύπτει το υπόλοιπο.

Το οξειδωτικό καβούρδισμα φαίνεται κάπως διαφορετικό, με τη βοήθεια του οποίου εμπλουτίζονται τα μεταλλεύματα χαλκού που περιέχουν σημαντική ποσότητα θείου. Αυτή η τεχνολογία περιλαμβάνει τη θέρμανση του μεταλλεύματος σε θερμοκρασία 700–8000, με αποτέλεσμα τα σουλφίδια να οξειδώνονται και η περιεκτικότητα σε θείο στο μετάλλευμα χαλκού μειώνεται σχεδόν δύο φορές. Μετά από αυτό το ψήσιμο, το εμπλουτισμένο μετάλλευμα τήκεται σε φούρνους αντήχησης ή φρεατίου σε θερμοκρασία 14500°C, ως αποτέλεσμα του οποίου λαμβάνεται ματ - ένα κράμα που αποτελείται από χαλκό και σουλφίδια σιδήρου.

Οι ιδιότητες του προκύπτοντος ματ θα πρέπει να βελτιωθούν· γι 'αυτό, φυσάται σε οριζόντιους μετατροπείς χωρίς να παρέχει πρόσθετο καύσιμο. Ως αποτέλεσμα μιας τέτοιας πλευρικής εμφύσησης, ο σίδηρος και τα σουλφίδια οξειδώνονται, το οξείδιο του σιδήρου μετατρέπεται σε σκωρία και το θείο μετατρέπεται σε SO2.

Ο χαλκός blister, ο οποίος λαμβάνεται ως αποτέλεσμα μιας τέτοιας διαδικασίας, περιέχει έως και 91% αυτού του μετάλλου. Για να γίνει το μέταλλο ακόμα πιο καθαρό, είναι απαραίτητο να πραγματοποιηθεί διύλιση του χαλκού, για τον οποίο είναι απαραίτητο να αφαιρεθούν ξένες ακαθαρσίες από αυτό. Αυτό επιτυγχάνεται με τη χρήση τεχνολογίας διύλισης πυρκαγιάς και οξινισμένου διαλύματος θειικού χαλκού. Αυτή η διύλιση του χαλκού ονομάζεται ηλεκτρολυτική, σας επιτρέπει να πάρετε ένα μέταλλο με καθαρότητα 99,9%.